-

近十多年来,高功率激光器是激光科学技术的重要发展方向。二极管抽运固体激光器具有效率高、光束质量好、结构紧凑、寿命长的优点,引起人们极大的兴趣[1]。在军事、医疗、科研、航空航天等领域,高功率固体激光器应用广泛,立下了汗马功劳的是高功率二极管的成功研制[2-3]。但是,在高功率抽运的背景下,固体激光器会出现一些问题:大部分能量转换成废热,少部分能量转换为激光输出,引发温度和应力分布改变等等。严重的热效应则会引起激光光束质量的降低、输出功率的降低以及激光介质的损毁[4-6]。要保证激光器持续稳定运转,抑制热透镜、应力、双折射等不良效应,必须解决激光器的散热问题。

目前强迫空冷和强迫液冷两种技术多为固体激光器所采用[7-8]。强迫空冷具有成本低、体积质量小、易操作等优点,一般采用风扇和散热器作为辅助设备,强迫发热器件热量向周围扩散。能量大、重复频率高、尺寸重量要求严格,且环境温度为-40 ℃~55 ℃情况下能够连续工作的激光器是本文作者的研究目标。但激光器采用强迫空冷的方式进行散热,热负载大、难度高。本文作者针对于高温环境要求,对激光器的散热器进行优化设计,采用热电制冷器(thermoelectric cooler, TEC)对巴条进行温度控制[9-10],热管将热量导出到散热器翅片上进行扩散,并通过风机强迫空冷将热量带走,从而达到给巴条精确温控散热的效果。

-

本文中研究的二极管抽运激光器,波长为1.064 μm,输出能量大于220 mJ,重复频率为40 Hz,脉宽小于10 ns,工作环境温度最高为55 ℃,连续工作。激光器采用强迫空冷的散热方式,通过TEC对巴条进行温度控制。基本结构设计为:巴条安装在紫铜热沉上,巴条热沉与TEC冷面紧贴,TEC的热面与散热器基板紧贴,热量通过热管传递到散热翅片上,通过风机的强迫空冷方式将热量散出。控温回路为:通过TEC对巴条热沉进行控温,巴条热沉上设计有热敏电阻检测热沉温度,热敏电阻对温度的采样结果反馈给控温电路,通过控温电路采用脉宽调制的方式,利用辅助电路改变经过TEC的电流方向和占空比,以此达到巴条热沉恒温控制的目的。为了降低激光器在高温55 ℃条件下的散热压力,提高设备的环境适应性和连续工作的稳定性及可靠性,将控温点提高至60 ℃。

-

激光器采用二极管巴条进行抽运,巴条总的抽运脉冲峰值电脉冲为5.28 J,在频率40 Hz的条件下,抽运功率为211.2 W。按照高温二极管40%的电光转换效率,巴条产生的热功率为126.72 W。

-

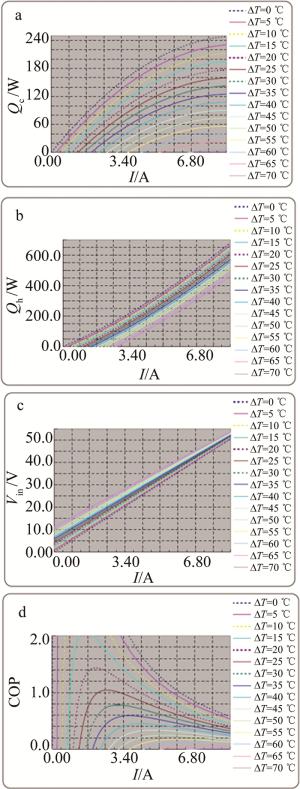

本激光器散热压力较大,需要制冷量大的TEC,故选取杭州大和热磁电子有限公司的型号为9500/391/085B的TEC两片,单片尺寸为55 mm×55 mm。巴条产生的热功率为126.72 W,对此值取整为130 W来计算TEC所需的制冷量及工作状态,每片TEC需要的制冷量为65 W。根据厂家提供的TEC性能曲线,见图 1。各子图纵坐标分别如下: Qc为制冷量, Qh为热面总热量, Vin为供电电压, COP(coefficent of performance)为工作效率,横坐标I表示电流。在满足制冷要求下,选取尽可能大的TEC工作效率,并留有一定的降额空间。选取温差ΔT=25 ℃作为TEC的冷热面温差,通过控温点及温差的叠加计算,得出整个散热器基板的最高温度需控制在85 ℃以内。制冷量为65 W时,经查TEC曲线可得,每片TEC的总产热量约130 W,两片TEC总热量为260 W,制冷效率为1。此时TEC供电电压为22 V,电流为3 A。

-

由于受限空间内需要散出的热量很大,故在空间允许的范围内选取风量及风压尽可能大的风机。经调研,选用台达风机,型号为PFB0624EHE,设计使用数量为4个。其单个风机最大流量约为1.4 m3/min, 最大风压约为300 Pa。

-

激光器使用最高环境温度为55 ℃是最为严苛的温度边界条件,故散热器设计必须满足激光器在55 ℃情况下能连续出光,且能量稳定。

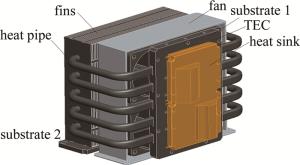

根据激光器使用及安装要求,TEC热面的基板不能直接设计散热翅片,所以本散热器设计通过热管将热量导出到结构中空气流动性较好的空间中进行散热。热管蒸发段镶嵌在TEC热面的基板内,此基板称为基板1,热管冷凝段设计直接镶嵌在散热翅片内,这样保证了最短的热流路径。

散热器的翅片为主要散热元件,其散热效率的高低直接决定了整套散热系统是否能够满足整个激光器在高温55 ℃环境下的连续使用要求。设计散热器翅片大小为160 mm×40 mm×0.5 mm,翅片间距为2 mm,共60片。一般散热翅片的材料为铝合金和紫铜[11]两种,相关参数见表 1。

表 1 材料参数表

Table 1. Material data

material name thermal conductivity/(W·m-1·K-1) density/(kg·m-3) aluminum alloy 6061 150 2750 red copper 391 8900 相同体积的散热翅片,铝合金材质重量轻,但热传导效率较低;紫铜材质的散热翅片,热传导效率高,但是重量较重。本文中对于两种材质的散热翅片分别进行热仿真,用以指导激光器制造时选取散热器材料。考虑到整机的轻量化要求,且基板1不直接用于对外散热,仅起支撑作用,故选用密度较小铝合金材质。用于固定翅片的基板2不参与散热,故选用铝合金材质。

本散热器选用∅8 mm的热管进行导热,在热管平直的情况下每根热管导热效率约为45 W。此散热器设计热管经过两次折弯,会对热管的导热效率造成一定损失[12],使热管导热效率减低为每根36 W,转换后导热系数为8000 W/(m·K)。考虑到总热量为260 W,且每根热管的冷凝段只接触到一半的散热翅片,所以选用热管数量为10根。具体散热模块结构设计如图 2所示。

-

采用一种专用流体传热分析软件, 该较件基于当今主流计算流体力学软件,采用广泛应用的有限体积法开发,并无缝集成在3-D设计软件中,与3-D设计使用的软件完全兼容。整个分析步骤包括3-D模型建立、自动划分网格、施加边界条件、求解和后处理等。分析过程全部在软件界面下完成,非常便捷高效[13]。然后再利用有限元分析的方法进行热仿真分析,以及优化散热设计。这种方法的正确性已通过大量的实验得到验证[14-19]。

-

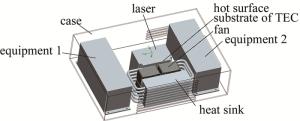

整体激光器结构特征较为复杂,而对于散热分析来讲,倒角、圆角、减重槽、螺纹孔、工艺孔等特征对分析几乎没有影响,故可以简化除散热器外的所有细节特征。激光器的整体安装环境是在1个机箱中,机箱上有百叶窗通风板。机箱内部除影响空气流动的结构保留外,其余器件,如螺钉、接插件、密封条等都予以删除。机箱简化成完整的带有通风孔的结构整体,最终的简化模型见图 3。

-

本文中采用的网格划分技术支持全自动网格和自适应网格划分,具有层流、过渡流及湍流的自动识别求解能力和自动求解收敛能力[20]。网格分为固体网格(网格内部完全是固体)、流体网格(网格内部完全是流体)和部分网格(部分在固体中和部分在流体中)。每个部分网格保留了网格边缘与固体表面的交叉点坐标以及网格内固体表面的法线。网格量会影响计算结果的精度和准确性。网格量越大,计算精度越高,准确性也越高; 但是网格量对电脑的硬件要求也高,大网格量会使计算速度大大降低。因此,网格量的确定需要权衡基础硬件、计算效率和准确性之间的关系。图 4展示了本文中网格量的计算。

-

环境温度为55 ℃,流体为空气。调用热电制冷器模块,按照曲线设置TEC参数,其中供电电压为22 V,电流为3 A。调用风机模块,按照风机性能设置风机参数。热源设置为体热源共260 W; 热管设置导热率为8000 W/(m·K);基板1与基板2材料设置为铝合金6061;散热翅片设置两种材料:6061铝合金和紫铜,分别进行热仿真。根据需求,激光器需要连续工作,故分析类型选择稳态分析。

-

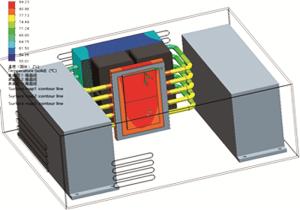

散热翅片材料为铝合金6061情况下,热仿真结果散热器的温度云图如图 5所示。TEC热面基板最高温度为84.2 ℃。虽然略小于最高允许温度85 ℃,但是由于仿真分析时,省略掉了TEC两面与其接触面之间的接触热阻,故需要在最高温度的结果上留出余量; 而不到1 ℃的余量太小,不足以保证实际制作出的散热器完全满足仿真的各个设置条件,故而认为铝合金散热器不能满足激光器连续工作的要求。

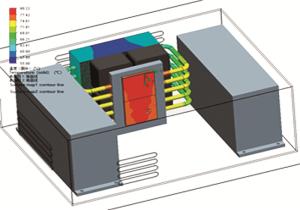

散热翅片材料为紫铜情况下,热仿真结果散热器的温度云图如图 6所示。TEC热面基板最高温度为80.2 ℃,小于最高允许温度85 ℃,并留有一定降额空间,满足激光器连续工作要求。

-

根据热仿真结果,给激光器制作紫铜翅片的散热器,并对整机进行高温连续工作实验。整机如图 7所示。

激光器高温测试方法如下:在环境实验箱环境温度55 ℃条件下,激光器循环工作,出光20 min,休息10 min,每次出光间隔5 min记录一次激光器能量,共烤机2 h,烤机结果见图 8。每次开始出光能量240 mJ左右,重复频率40 Hz,20 min内其能量一直保持在220 mJ以上。在出光10 min左右时,TEC工作达到稳定状态,激光器能量几乎不再变化,激光器整体温控达到稳定状态,故认为激光器连续工作20 min可代表激光器连续工作的验证。用示波器测量TEC工作的占空比为80%~85%,满足激光器工作要求,且有15%左右的设计余量, 如图 9所示。

-

在环境温度55 ℃、激光器输出能量大于220 mJ、重复频率为40 Hz情况下,研制的紫铜翅片散热器可满足激光器连续工作的温控要求,并且有15%左右的设计余量;此热仿真方法能与实际情况有很好的匹配效果,可用于后续的设计指导;在设计激光器散热器时,进行热仿真分析优化是十分必要的,可以有效地指导散热器的设计,提高设计成功率。

全固态风冷式激光器散热设计及优化

Heat dissipation design and optimization of air cooled all solid-state laser

-

摘要: 为了解决输出能量不小于220 mJ、重复频率40 Hz风冷激光器连续工作的散热问题, 采用强迫空冷的散热方式, 通过热电制冷器对巴条进行温度控制。设计了散热方案, 构建了散热器的3维模型, 利用热仿真软件对激光器散热情况进行热仿真, 分析其优化结果并进行了实验验证。结果表明, 在环境温度为55 ℃、重复频率为40 Hz、激光器输出能量大于220 mJ的情况下, 设计制作的紫铜翅片散热器可满足激光器连续工作的散热要求, 且有15%左右的设计余量; 此热仿真方法与实际情况有很好的匹配效果, 可用于后续的散热器设计指导。该研究为激光器更深层次的热设计提供了有效参考。Abstract: In order to solve the problem of heat dissipation of the air-cooled laser whose output energy was not less than 220 mJ and whose repetition rate was 40 Hz, a 3-D model of the laser and the heat sink was designed and constructed, and thermal simulation software was used to conduct a thermal simulation of the heat dissipation of the laser. The analysis results were optimized and verified by experiments. The results show that when the ambient temperature is 55 ℃, the output energy of the laser is greater than 220 mJ, and the repetition frequency is 40 Hz, the finished laser with red copper fin radiator can meet the requirements of continuous operation, and the design allowance is about 15%. This thermal simulation method can match the actual situation well, and the research provides an effective reference for the further thermal design of the laser.

-

Key words:

- lasers /

- radiator /

- thermal design /

- simulation /

- thermoelectric cooler

-

表 1 材料参数表

Table 1. Material data

material name thermal conductivity/(W·m-1·K-1) density/(kg·m-3) aluminum alloy 6061 150 2750 red copper 391 8900 -

-

网站地图

网站地图

下载:

下载: