-

高能激光系统随着激光功率的提升,系统内光学元件吸收激光能量产生的热积累,会导致光学元件本身的内部温度场分布不均匀,从而使光学元件产生热变形[1-3]。光学元件的热变形会导致到达远场的激光光斑变大,功率密度降低,严重的时候会造成高能激光束在传输不远的距离就发散,远远达不到预期效果[4-6]。因此, 采用单束、合束等不同的激光源,选用不同光学元件材料进行完善的热效应研究及设计,成为高能激光的重要研究方向[7-12]。目前有很多学者对高能激光系统光学元件热效应进行了研究,FENG等人研究了强激光辐射对变形镜补偿能力的影响,得出变形镜的热变形不但产生了低阶像差,还产生了较大成分的高阶像差,是影响光束质量的重要因素的结论[13]。PENG等人利用有限元方法数值模拟了单晶硅、铜、钨和氧化铍等镜体材料的热畸变特性[14]。可以看出, 对于高能激光系统光学元件热效应的研究,早期研究的主要镜体材料是铍和硅等,以石英玻璃和微晶玻璃作为镜体材料的较少,而且目前大部分的系统都是单个激光束的热形变,对光束合束情况下光学元件的热变形鲜有报道[15-18]。

本文作者基于有限元分析软件,以硅、碳化硅、石英玻璃和微晶玻璃这4种材料作为基底材料进行了仿真实验,通过对比可知,热形变最小和更适合作为镜体基底材料的是石英玻璃和微晶玻璃。以石英玻璃和微晶玻璃作为基底材料,在6个光束合束的情况下,分别以不同功率和不同环境温度做仿真实验,得出以这两种材料作为镜体的热形变情况,从而为实际空间合束高能激光系统的设计提供参考。

-

光束合束镜采用硅、碳化硅、石英玻璃和微晶玻璃这4种材料作为基底,合束镜是反射式的,为了减小基底材料对光的吸收,一般都会在反射式的光学元件上面镀膜层来提高反射率从而减小热效应。本文作者仿真使用的膜层反射率为99.9%,激光的波长为1.06 μm。激光热源采用热流密度的方式添加到反射镜的表面,在一定的光照时间下, 通过有限元分析软件得到合束镜具体的热变形。以硅和碳化硅为基底材料的合束镜,由于这两种材料是不透光的,所以激光经过反射膜层反射后剩下的激光能量,作为合束镜的热源,照射在合束镜的高斯热流密度为[19]:

$ q(r)=(1-R) \frac{2 P}{\mathsf{π} w^2} \exp \left(-\frac{2 r^2}{w^2}\right) $

(1) 式中: q(r)表示高斯光束在距离光束中心轴r的位置的热流密度; r表示合束镜表面上的点距离光束中心轴的距离; R为反射率,即为99.9%;P为激光的功率; w为激光的光斑半径。

以石英玻璃和微晶玻璃作为基底的合束镜,由于这两种材料对激光可以透过一部分,所以它们产生热效应的部分就是经过膜层反射以及镜体本身透光后剩下的那部分激光,故热流密度为[19]:

$ q(r)=(1-T)(1-R) \frac{2 P}{\mathsf{π} w^2} \exp \left(-\frac{2 r^2}{w^2}\right) $

(2) 式中: T为透过率,其它物理量的含义和式(1)相同。激光的波长为1.06 μm,石英玻璃从紫外到红外波段都有很好的透光性,在波长260 nm~1500 nm范围内,光学的透过率T>90%, 所以仿真中对于石英玻璃的合束镜,透过率取值为95%;微晶玻璃对1.06 μm的激光透过率为80%,所以T的取值为80%[20-23]。

-

在有限元分析软件中建立合束镜的几何结构,是直径100 mm、厚度20 mm的圆盘。建立好几何模型之后根据材料的物理参数定义硅、碳化硅、石英玻璃和微晶玻璃这4种材料后,赋予构建的几何模型,表 1为4种材料的物理参数,之后对几何模型进行网格的划分,网格的划分精度决定了求解结果的准确性[24]。

表 1 材料的物理参数

Table 1. Physical parameters of the material

material density/(kg·m-3) coefficient of linear expansinon/10-8 K-1 Young’s modulus/(1010 N·m-2) Poisson’s ratio coefficient of heat conductitvity/ (W·m-1·K-1) specific heat capacity/(J·kg-1·K-1) Si 2329 257.8 16.27 0.27 154.3 695.1 SiC 3170 370.0 41.3 0.142 270 710 SiO2 2200 55.0 7.25 0.17 1.4 750 glass-ceramics 2530 1.6 9.03 0.243 1.46 800 对合束镜的热变形仿真,采用物理场间接耦合的方式。先通过瞬态热仿真,对合束镜在激光照射下的温度场进行求解,瞬态的分析时间总共是10 s,子步的设定是0.1 s,即总共分析100步。对激光热源的加载,通过辐射的方式将合束镜最终吸收的激光作为高斯热源加载。将合束镜的周边和底面设置为与环境的自然对流散热,即材料与空气的散热,对常温的环境温度设置为22 ℃,求解之后得到合束镜在高斯热源辐射下的温度场情况。在得到合束镜的温度场后,对合束镜进行瞬态结构的求解,将温度场的仿真结果作为结构场的载荷条件,设置分析子步同温度场的设置一样,进行仿真结果的求解[25-27]。

-

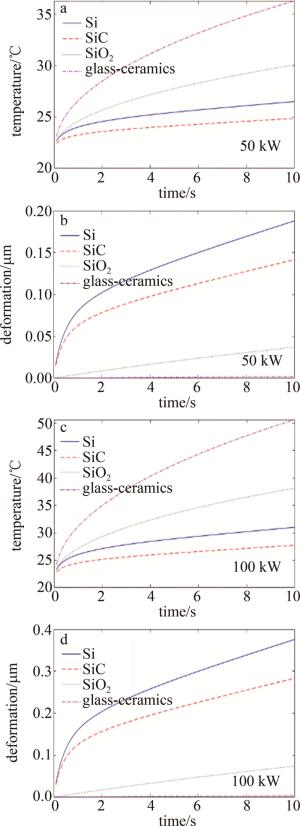

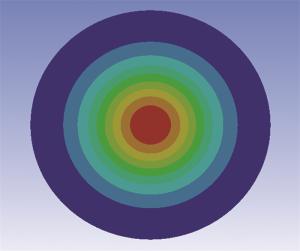

根据以上的设置和步骤,分别对以碳、碳化硅、石英玻璃和微晶玻璃这4种材料作为基底的合束镜进行不同的对比实验。在激光功率相同的情况下作对比实验,得到热形变较小的,比较适合作为合束镜基底的材料。对不同的材料来说,激光功率、仿真模型和其它条件的设置是相同的,唯一不同的变量是合束镜的基底材料。环境温度的设置都是22 ℃,光束是单光束,光束在合束镜上的光斑大小是60 mm。图 1为单光束的分布图。

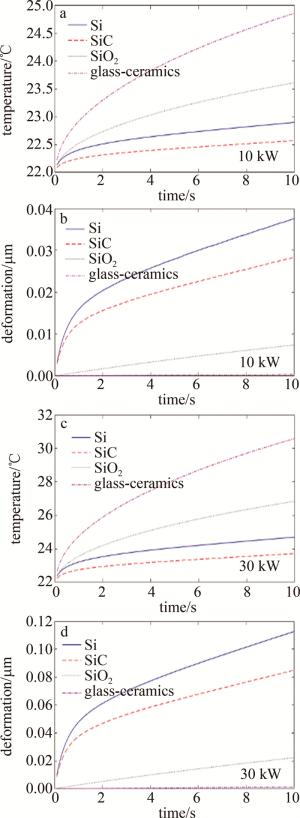

图 2为4种材料在环境温度为22 ℃时照射10 s,在激光功率分别为10 kW和30 kW时的温度和热形变的趋势图。图 3为50 kW和100 kW时的趋势图。由图 2、图 3可以看出,硅和碳化硅由于散热系数比较好,以它们两种材料为镜体的合束镜,温度上升得比较慢。

表 2为4种材料在环境温度为22 ℃时,不同功率照射10 s后最高的温度数据。由表 2的数据可知,在50 kW时,微晶玻璃和石英玻璃的温度都达到了30 ℃以上,而硅和碳化硅的温度在30 ℃以下; 在100 kW时, 4种材料之间的温度差距更大,温度上升最高的微晶玻璃达到了50.627 ℃,而温度最低的碳化硅为27.727 ℃, 这是因为石英玻璃和微晶玻璃的散热系数远比硅和碳化硅低。在4种功率照射情况下, 温度上升由低到高依次是碳化硅、硅、石英玻璃和微晶玻璃。

表 2 4种材料不同激光功率照射10 s后最高的温度/℃

Table 2. Maximum temperature after 10 s of irradiation with different laser powers for four materials/℃

10 kW 30 kW 50 kW 100 kW Si 22.900 24.700 26.501 31.002 SiC 22.573 23.718 24.864 27.727 SiO2 23.613 26.843 30.066 38.132 glass-ceramics 24.863 30.589 36.314 50.627 表 3为4种材料在环境温度为22 ℃时,不同功率照射10 s后最大的热形变数据。相比温度上升的情况,4种材料热变形的情况却是有所不同的。由于热变形主要是由热膨胀系数决定的,石英玻璃和微晶玻璃热膨胀系数远远比硅和碳化硅低,加上石英玻璃和微晶玻璃相对硅和碳化硅而言,有着透光性,对高功率激光的能量,本来就有一部分直接透过,吸收的热量更少。所以这两种材料尽管温度上升得高,但是热形变反而比硅和碳化硅低。在同等功率的情况下,硅和碳化硅的热变形会比石英和微晶玻璃高一个数量级。由表 3中数据可知,在100 kW热形变最大时,硅的形变量达到了0.37574 μm,碳化硅的形变量为0.28333 μm,石英玻璃的形变量只有0.07410 μm,比起前两者低了一个数量级,而微晶玻璃的形变最小,只有0.00385 μm,它比石英激光玻璃的形变量低了一个数量级。

表 3 4种材料不同激光功率照射10 s后最大的热形变/μm

Table 3. Maximum thermal deformation after 10 s of irradiation with different laser powers for four materials/μm

10 kW 30 kW 50 kW 100 kW Si 0.03760 0.11272 0.18787 0.37574 SiC 0.02830 0.08500 0.14167 0.28333 SiO2 0.00741 0.02220 0.03700 0.07410 glass-ceramics 0.00039 0.00115 0.00192 0.00385 -

空间合束的光束共有6个,光束具体分布图如图 4所示。光束的直径为30 mm,选择总功率为30 kW、60 kW、120 kW、300 kW和600 kW,即单光束的功率是5 kW、10 kW、20 kW、50 kW和100 kW。根据有限元分析软件仿真过程,在光束空间合束的模型建立后考虑到高能激光系统的实际使用情况,同时对常温环境和极端环境下合束镜的热形变和温升做了仿真实验。设置常温环境的温度为22 ℃,极端环境为-40 ℃和50 ℃,在以上3个环境温度下,分别对以石英玻璃和微晶玻璃作为合束镜基底的情况做了仿真实验,得到具体的温度结果以及热形变数据,最后对数据进行处理,得到曲线图。

-

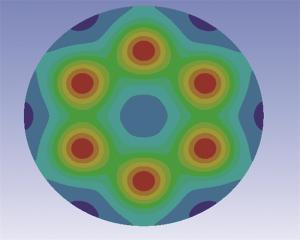

图 5是石英玻璃在22 ℃、-40 ℃和50 ℃ 3种环境温度下不同功率的温升和形变图。表 4和表 5是石英玻璃在激光照射10 s后最大的温度和热形变数据。由表 2、表 3和表 4、表 5的数据对比可以看到,在总功率为30 kW时,单光束辐照下,石英玻璃的温度是26.843 ℃,形变量是0.02220 μm。在6个光束合束的情况下,石英玻璃的温度是25.013 ℃,而形变量是0.0075 μm。相比单光束辐射,6个光束合束后石英玻璃温度的降低不是很大,但热形变降低了一个数量级。

表 4 石英玻璃激光照射10 s后最高的温度/℃

Table 4. SiO2 maximum temperature after 10 s of laser irradiation/℃

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 25.013 28.025 34.050 52.126 82.251 50 ℃ 53.013 56.025 62.050 80.126 110.250 -40 ℃ -36.987 -33.975 -27.950 -9.874 20.251 表 5 石英玻璃激光照射10 s后最大的热形变/μm

Table 5. SiO2 maximum thermal deformation after 10 s of laser irradiation/μm

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 0.0075 0.0150 0.0300 0.0749 0.1889 50 ℃ 0.2280 0.2355 0.2505 0.2954 0.3704 -40 ℃ 0.4893 0.4908 0.4939 0.5036 0.5205 由表 4可以看到,石英玻璃在22 ℃的情况下,当激光功率提升到600 kW时,温度会上升到80 ℃以上;而在50 ℃的情况下,温度上升得更高,在300 kW时温度就会上升到80 ℃以上,在600 kW时温度会达到110 ℃以上。所以使用石英玻璃作为合束镜的基底材料,在激光功率超过300 kW时就应该考虑对合束镜加入冷却措施,降低其温度。

由表 5可以看到,在-40 ℃和50 ℃的极端环境下,总功率从30 kW增大到600 kW,石英玻璃形变量的增加却很小。-40 ℃的时候,石英玻璃在功率从30 kW增大到600 kW的情况下,形变量增加了0.0312 μm,50 ℃时,形变量增加了0.1424 μm。

-

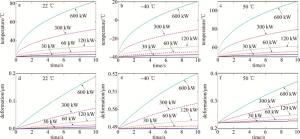

表 6和表 7是微晶玻璃激光照射10 s后最大的温度和热形变。由表 2、表 3和表 6、表 7的数据对比可以看到,在总功率30 kW的情况下,单光束辐照时,微晶玻璃的温度是30.589 ℃,形变量是0.00115 μm。在6个光束合束照射时,微晶玻璃的温度是27.392 ℃,形变量是0.000399 μm。可以看到, 相比石英玻璃,微晶玻璃在6个光束合束后,不仅是热形变降低了一个数量级,其温升也是显著地降低了。

表 6 微晶玻璃激光照射10 s后最高的温度/℃

Table 6. Glass-ceramics maximum temperature after 10 s of laser irradiation/℃

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 27.392 32.785 43.570 75.924 129.850 50 ℃ 55.392 60.785 71.570 103.920 157.850 -40 ℃ -34.608 -29.215 -18.430 13.924 67.848 表 7 微晶玻璃激光照射10 s后最大的热形变/μm

Table 7. Glass-ceramics maximum thermal deformation after 10 s of laser irradiatiion/μm

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 3.99×10-4 7.98×10-4 1.60×10-3 3.99×10-3 7.98×10-3 50 ℃ 7.93×10-3 8.32×10-3 9.12×10-3 1.15×10-2 1.55×10-2 -40 ℃ 1.67×10-2 1.68×10-2 1.70×10-2 1.75×10-2 1.84×10-2 由表 6可以看到,相比石英玻璃,微晶玻璃在相同功率和环境温度下,温度上升得会更快,这是因为微晶玻璃的散热系数比石英玻璃低导致的。在22 ℃时, 微晶玻璃在激光功率300 kW时温度升高到了75.924 ℃,接近石英玻璃600 kW时的温度;而在50 ℃时,微晶玻璃在120 kW时温度超过了70 ℃,在300 kW时温度超过了100 ℃。所以使用微晶玻璃作为合束镜的基底材料,在激光功率超过120 kW时就应该考虑对合束镜加入冷却措施,降低合束镜的温度。

由表 7可以看到,在-40 ℃和50 ℃的环境温度下,总功率从30 kW增大到600 kW,微晶玻璃形变量的增加也很小。-40 ℃时,微晶玻璃形变量增加了0.0017 μm; 50 ℃时,微晶玻璃形变量增加了0.00757 μm; 在-40 ℃和50 ℃这两种极端环境下,微晶玻璃在一开始的形变就比石英玻璃的小,而且在功率从30 kW提升到600 kW的过程中,微晶玻璃的形变量增加也是远低于石英玻璃。

图 6是微晶玻璃在22 ℃、-40 ℃和50 ℃ 3种环境温度下不同功率的温升和形变图。

-

对高能激光系统不同材料合束镜的热效应进行了分析: (a)在相同的激光功率和照射时间下,温升由低到高依次是碳化硅、硅、石英玻璃和微晶玻璃, 热形变由低到高依次是微晶玻璃、石英玻璃、碳化硅和硅; (b)6个光束合束时,在功率尺寸、时长等其它条件一致的情况下,微晶玻璃的热形变远低于石英玻璃; (c)在-40 ℃和50 ℃的极端环境下,微晶玻璃的形变低于石英玻璃,而且随着激光功率的提升,微晶玻璃形变量的增加也低于石英玻璃。

综上所述,在硅、碳化硅、石英玻璃和微晶玻璃这4种材料中,微晶玻璃在22 ℃、50 ℃和-40 ℃ 3种环境下的形变都是最小的。这是因为4种基底材料中微晶玻璃的热膨胀系数是最低的,微晶玻璃低膨胀特性是由其微观结构所决定的,微晶玻璃的主晶相是负膨胀的,而周围的玻璃基质是正膨胀的,两者相互抵消导致微晶玻璃整体的热膨胀系数很低。微晶玻璃形变最小则它对光束质量的影响也最小,所以在4种材料中,微晶玻璃最适合作为高能激光系统中合束镜的基底材料。

高能激光系统中不同材料合束镜的热效应分析

Analysis of the thermal effects of different material beam combiner mirror in high-energy laser system

-

摘要: 为了研究高能激光系统内光路中合束镜受强激光辐射会产生温升和热变形等问题,建立了热仿真的理论模型,采用有限元分析软件分析了不同激光功率辐照下以硅、碳化硅、石英玻璃和微晶玻璃为基底材料的合束镜的温升和热变形,以及极端环境下以石英玻璃、微晶玻璃为基底材料的合束镜的温升和热变形。结果表明,在22 ℃时,30 kW的单光束激光照射10 s后,4种基底材料中,碳化硅的温度为23.718 ℃是最低的,微晶玻璃的热形变为0.00115是最小的;30 kW总功率的6个光束激光照射时,微晶玻璃的热形变为0.000399 μm,且石英玻璃的热形变比微晶玻璃高出18.8倍;在极端环境下,热形变最小的基底材料也是微晶玻璃;4种基底材料中,微晶玻璃最适合作为高能激光系统中合束镜的基底材料。此研究结果对高能激光系统设计有着一定的实际参考价值。Abstract: A theoretical model of the thermal simulation was established to study the problem of temperature rise and thermal deformation of the beam combiner mirror in the optical path of a high-energy laser system caused by strong laser radiation. The temperature rise and thermal deformation of the beam combiner mirror with silicon, silicon carbide, quartz glass, and glass-ceramics as substrate materials were analyzed by finite-element analysis software under different laser power irradiation. At the same time, the temperature rise and thermal deformation of the beam combiner mirror with quartz glass and glass-ceramics as substrate materials under extreme conditions were simulated and analyzed. The results show that at 22 ℃, after 10 s of 30 kW single-beam laser irradiation, the temperature of silicon carbide is the lowest at 23.718 ℃ among the four substrate materials, and the thermal deformation of glass-ceramics is the smallest at 0.00115 μm. The thermal deformation of glass-ceramics is 0.000399 μm when irradiated by a six-beam laser with a total power of 30 kW, while the thermal deformation of quartz glass is 18.8 times higher than that of glass-ceramics at the same six-beam. Under extreme conditions, the substrate material with the smallest thermal deformation is also glass-ceramics. Therefore, among the four substrate materials, glass-ceramics is the most suitable as substrate material for the beam combiner mirror in the high-energy laser system. The research results have certain practical reference values for the design of high-energy laser systems.

-

Key words:

- laser optics /

- high-energy laser system /

- thermal effect /

- beam combiner mirror

-

表 1 材料的物理参数

Table 1. Physical parameters of the material

material density/(kg·m-3) coefficient of linear expansinon/10-8 K-1 Young’s modulus/(1010 N·m-2) Poisson’s ratio coefficient of heat conductitvity/ (W·m-1·K-1) specific heat capacity/(J·kg-1·K-1) Si 2329 257.8 16.27 0.27 154.3 695.1 SiC 3170 370.0 41.3 0.142 270 710 SiO2 2200 55.0 7.25 0.17 1.4 750 glass-ceramics 2530 1.6 9.03 0.243 1.46 800 表 2 4种材料不同激光功率照射10 s后最高的温度/℃

Table 2. Maximum temperature after 10 s of irradiation with different laser powers for four materials/℃

10 kW 30 kW 50 kW 100 kW Si 22.900 24.700 26.501 31.002 SiC 22.573 23.718 24.864 27.727 SiO2 23.613 26.843 30.066 38.132 glass-ceramics 24.863 30.589 36.314 50.627 表 3 4种材料不同激光功率照射10 s后最大的热形变/μm

Table 3. Maximum thermal deformation after 10 s of irradiation with different laser powers for four materials/μm

10 kW 30 kW 50 kW 100 kW Si 0.03760 0.11272 0.18787 0.37574 SiC 0.02830 0.08500 0.14167 0.28333 SiO2 0.00741 0.02220 0.03700 0.07410 glass-ceramics 0.00039 0.00115 0.00192 0.00385 表 4 石英玻璃激光照射10 s后最高的温度/℃

Table 4. SiO2 maximum temperature after 10 s of laser irradiation/℃

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 25.013 28.025 34.050 52.126 82.251 50 ℃ 53.013 56.025 62.050 80.126 110.250 -40 ℃ -36.987 -33.975 -27.950 -9.874 20.251 表 5 石英玻璃激光照射10 s后最大的热形变/μm

Table 5. SiO2 maximum thermal deformation after 10 s of laser irradiation/μm

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 0.0075 0.0150 0.0300 0.0749 0.1889 50 ℃ 0.2280 0.2355 0.2505 0.2954 0.3704 -40 ℃ 0.4893 0.4908 0.4939 0.5036 0.5205 表 6 微晶玻璃激光照射10 s后最高的温度/℃

Table 6. Glass-ceramics maximum temperature after 10 s of laser irradiation/℃

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 27.392 32.785 43.570 75.924 129.850 50 ℃ 55.392 60.785 71.570 103.920 157.850 -40 ℃ -34.608 -29.215 -18.430 13.924 67.848 表 7 微晶玻璃激光照射10 s后最大的热形变/μm

Table 7. Glass-ceramics maximum thermal deformation after 10 s of laser irradiatiion/μm

30 kW 60 kW 120 kW 300 kW 600 kW 22 ℃ 3.99×10-4 7.98×10-4 1.60×10-3 3.99×10-3 7.98×10-3 50 ℃ 7.93×10-3 8.32×10-3 9.12×10-3 1.15×10-2 1.55×10-2 -40 ℃ 1.67×10-2 1.68×10-2 1.70×10-2 1.75×10-2 1.84×10-2 -

[1] 牛志峰, 郭建增, 周小红. 变形镜受热变形引起的波前畸变仿真及补偿[J]. 强激光与粒子束, 2015, 27(1): 011010. NIU Zh F, GUO J Z, ZHOU X H. Simulation and compensation of wavefront aberration caused by deformable mirror thermal deformation[J]. High Power Laser and Particle Beams, 2015, 27(1): 011010(in Chinese). [2] 李艳娜, 谢翔云, 王刚, 等. 反射镜热畸变对激光光束质量影响的研究[J]. 激光与红外, 2016, 46(3): 284-288. LI Y N, XIE X Y, WANG G, et al. Influence of mirror thermal deformation on beam quality of laser[J]. Laser & Infrared, 2016, 46(3): 284-288(in Chinese). [3] 季小玲, 陶向阳, 吕百达. 内光路热效应和像差对远场光束质量的影响[J]. 激光技术, 2004, 28(5): 514-517. JI X L, TAO X Y, LÜ B D. The influence of thermal effects and aberrations in a beam control system on the beam quality in the far field[J]. Laser Technology, 2004, 28(5): 514-517(in Chinese). [4] 饶鹏. 镜面热畸变对高能激光系统内光路光束传输影响的数值计算[D]. 长沙: 国防科技大学, 2009: 1-9. RAO P. Influence of thermal distortion on the propagation of beams in high energy laser channel[D]. Changsha: National University of Defense Technology, 2009: 1-9(in Chinese). [5] 彭玉峰, 吴定允, 张毅, 等. 高功率激光反射镜热畸变补偿结构设计与仿真[J]. 激光技术, 2012, 36(1): 120-123. PENG Y F, WU D Y, ZHANG Y, et al. Simulation and structure design of a high power laser mirror with self-compensation of thermal distortion[J]. Laser Technology, 2012, 36(1): 120-123(in Chinese). [6] 王艺. 10 kW矩形光斑空间非相干合束器设计及热分析[D]. 西安: 西北大学, 2021: 7-12. WANG Y. Design and thermal analysis of a 10 kW rectangular spot space incoherent beam combiner space incoherent beam combiner[D]. Xi'an: Northwest University, 2021: 7-12(in Chinese). [7] NG R K M, ROCKETT P, WARDLE F P. Analysis of the distortion of a high-speed single-facet rotating mirror[J]. Proceedings of the SPIE, 1999, 3787: 252-263. doi: 10.1117/12.351652 [8] ISIDRO-OJEDA M A, ALVARADO-GIL J J, ZANUTO V S, et al. Laser induced wave-front distortion in thick-disk material: An analytical description[J]. Optical Materials, 2018, 75(1): 574-579. [9] COELHO J M P, NESPEREIRA M, ABREU M, et al. 3-D finite element model for writing long-period fiber gratings by CO2 laser radiation[J]. Sensors, 2013, 13(8): 10333-10347. doi: 10.3390/s130810333 [10] 张泽南. 基于空间合束的高功率激光系统[D]. 西安: 西北大学, 2017: 1-21. ZHANG Z N. High power laser system based on space combination[D]. Xi'an: Northwest University, 2017: 1-21(in Chinese). [11] 李奔, 周井锋, 王艺, 等. 10 kW矩形光斑激光空间合束器光学透镜的有限元热分析[J]. 光子学报, 2022, 51(2): 0251213. LI B, ZHOU J F, WANG Y, et al. Finite element thermal analysis of optical lenses in 10 kW rectangular spot laser space combiner[J]. Acta Photonica Sinica, 2022, 51(2): 0251213(in Chinese). [12] 汤伟, 刘立生, 刘扬, 等. 激光空间合束主镜优化设计与分析[J]. 中国光学, 2020, 13(3): 442-450. TANG W, LIU L Sh, LIU Y, et al. Optimization and analysis of a primary mirror for a laser incoherent combining system[J]. Chinese Optics, 2020, 13(3): 442-450(in Chinese). [13] 封斐, 魏斌斌, 刘文广, 等. 强激光辐照对变形镜补偿能力影响的实验研究[J]. 激光与光电子学进展, 2016, 53(12): 120101. FENG F, WEI B B, LIU W G, et al. Experimental study of impact of high power laser irradiation on compensation ability of deformable mirrors[J]. Laser & Optoelectronics Progress, 2016, 53(12): 120101(in Chinese). [14] 彭玉峰, 程祖海. 强激光反射镜基体材料的热畸变特性有限元分析[J]. 强激光与粒子束, 2005, 17(1): 5-8. PENG Y F, CHENG Z H. Finite element analyses of thermal distortions of mirror substrates for high power lasers[J]. High Power Laser and Particle Beams, 2005, 17(1): 5-8 (in Chinese). [15] 张耀平, 樊峻棋, 龙国云. 变形镜在激光辐照下热畸变有限元模拟[J]. 红外与激光工程, 2016, 45(11): 1136002. ZHANG Y P, FAN J Q, LONG G Y. Finite element simulation of thermal distortions of deformable mirror with laser irradiation[J]. Infrared and Laser Engineering, 2016, 45(11): 1136002(in Chin-ese). [16] LEGER J R, NILSSON J, HUIGNARD J P, et al. Introduction to the issue on laser beam combining and fiber laser systems[J]. IEEE Journal of Selected Topics in Quantum Electronics, 2009, 15(2): 237-239. doi: 10.1109/JSTQE.2009.2015363 [17] SPRANGLE P, TING A, PENANO J, et al. Incoherent combining and atmospheric propagation of high-power fiber lasers for directed-energy applications[J]. IEEE Journal of Quantum Electronics, 2009, 45(2): 138-148. doi: 10.1109/JQE.2008.2002501 [18] 王晓卫. 强激光辐射下光学材料的热效应研究[D]. 西安: 西安电子科技大学, 2014: 5-39. WANG X W. A study on thermal effect of optical materials under strong laser illumination[D]. Xi'an: Xidian University, 2014: 5-39(in Chinese). [19] 苏毅, 万敏. 高能激光系统[M]. 北京: 国防工业出版社, 2004: 11-20. SU Y, WAN M. High energy laser system[M]. Beijing: National Defense Industry Press, 2004: 11-20(in Chinese). [20] 张金琪, 李建美, 路长厚, 等. 激光热效应数值模拟技术研究现状[J]. 机电工程, 2014, 31(11): 1371-1378. ZHANG J Q, LI J M, LU Ch H, et al. Progress of numerical simulation of laser thermal effects[J]. Journal of Mechanical & Electrical Engineering, 2014, 31(11): 1371-1378(in Chinese). [21] 董伟. 锂铝硅系透明微晶玻璃的制备及其光学性能研究[D]. 南昌: 南昌航空大学, 2011: 1-10. DONG W. Preparation and optical properties of transparent lithium aluminosilicate glass-ceramics[D]. Nanchang: Nanchang Hangkong University, 2011: 1-10(in Chinese). [22] 殷海荣, 吕承珍, 李阳, 等. 零膨胀锂铝硅透明微晶玻璃的研究与应用现状[J]. 硅酸盐通报, 2008, 27(3): 537-541. YIN H R, LÜ Ch Zh, LI Y, et al. Research and application of lithium aluminosilicate transparent glass-ceramic with zero thermal expansion[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(3): 537-541(in Chinese). [23] 邓涛. 石英玻璃及石英光纤的抗辐射性能研究[D]. 武汉: 武汉理工大学, 2010: 1-13. DENG T. Study on radiation resistance properties of silica glass and silica optical fibre[D]. Wuhan: Wuhan University of Technology, 2010: 1-13(in Chinese). [24] 李玉涛, 屈孝池, 张天孝. 基于ANSYS的红外光学系统的有限元分析[J]. 应用光学, 2008, 29(2): 174-177. LI Y T, QU X Ch, ZHANG T X. Finite element analysis of IR optical system based on ANSYS[J]. Journal of Applied Optics, 2008, 29(2): 174-177(in Chinese). [25] 程刚, 陈方斌, 袁孝民, 等. 基于ANSYS的光学器件热变形仿真与分析[J]. 应用光学, 2008, 29(5): 697-700. CHENG G, CHEN F B, YUAN X M, et al. Simulation and analysis of thermal deformation for optical elements based on ANSYS[J]. Journal of Applied Optics, 2008, 29(5): 697-700(in Chinese). [26] 张磊. 高功率激光辐照下光学元件热畸变及远场效能研究[D]. 长春: 中国科学院(长春光学精密机械与物理研究所), 2012: 1-31. ZHANG L. Study on the the thermal distortion and the efficiency of far field of the reflectors irradiated by the high power laser[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2012: 1-31(in Chinese). [27] 王天明, 李斌成, 赵斌兴, 等. 高功率激光作用下光学元件非线性热效应研究[J]. 激光技术, 2022, 46(6): 729-735. WANG T M, LI B Ch, ZHAO B X, et al. Nonlinear thermal effects of optical components irradiated by high-power laser beam[J]. Laser Technology, 2022, 46(6): 729-735(in Chinese). -

网站地图

网站地图

下载:

下载: