-

现今,H13钢因拥有优良的硬度、耐磨性、韧性、抗氧化性以及热强度(耐热疲劳性、抗热震性、抗热裂性)被国际上普遍使用于热作模具钢材料[1-3]。但其在高温、交变载荷、冷热交替及工作介质的侵蚀下长期服役,极易产生磨损,导致模具的失效,进而影响机器的正常运转[4-6]。因此,对这些高成本的损坏模具进行强化、修复以及减少开发新模具周期和制造成本显得尤为重要[7-8]。

激光熔覆工艺相比于其它方法, 具有热作用范围窄、结合力高、工件变化面积较小、表面质量优异和容易实现生产自动化等一系列优势[9-11]。所以,该技术已被广泛应用于强化和修复失效模具的领域[12-14]。激光熔覆涂层的最终效果受多个因素综合影响,如果直接采取实验的方式进行工艺参数优化,需要消耗大量的材料(基体、粉末)和时间,不符合绿色制造的理念,而通过数值模拟和实验验证结合的方式既可以观察到激光熔覆过程的多场耦合作用情况,也可以很好地解决这一问题。

近年来,越来越多的学者将数值模拟和实验验证相结合的方式运用到激光熔覆的研究当中,为激光熔覆的发展提供了节能且有效的方法。CHAI等人[15]建立了激光热源模型和粉末光束模型,利用元胞自动机(cellular automata, CA)方法建立了倾斜基板上熔覆层轮廓的计算模型,采用数值模拟和实验验证结合的方式研究了不同倾角基体上熔覆层的形貌,结果表明,该模型计算得到的熔覆层轮廓与实验结果吻合较好。LIU等人[16]建立了铜板上双椭球热源激光熔覆层的有限元模型,采用数值模拟和实验验证结合的方式验证了熔覆层的温度场与形貌是一致的。WANG等人[17]建立了3维热流多物理模型,研究了激光熔覆Inconel718在基板上的非等温流动和凝固特性,通过比较模拟的涂层几何形状(宽度和高度)与实验测量值,计算得到该模型的宽度和高度,与实验结果吻合较好。GAO等人[18]分析了基于单道预测模型(single-track processing prediction model, STPPM)的激光工艺参数对涂层温度分布以及几何形状的影响,结果表明,316不锈钢的数值模拟与实验结果吻合较好。

数值模拟和实验验证相结合的研究方式对激光熔覆技术的发展有着重要的指导意义。本文中采用这种方式在热作模具钢表面制备了H13合金涂层,通过温度场和应力场对工艺参数进行优化选择,最后对优化后的工艺参数进行实验验证,并对涂层进行了性能检测。

-

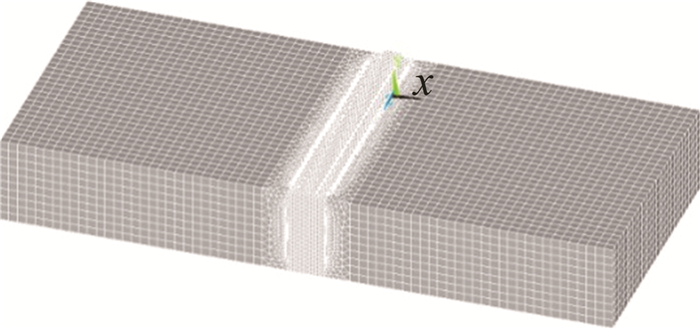

选用大小为70 mm×30 mm×10 mm的H13热作模具钢作为基体材料,其熔覆长度为30 mm,而熔覆层总宽和高度由送粉量、光斑尺寸所确定,使用ANSYS APDL模块编程建模。为了保证计算的精度和提高计算的效率,沿长度方向自中心向两边采用了由密到疏的网格划分方式,图 1所示为ANSYS APDL模块中有限元模型网格划分结果。

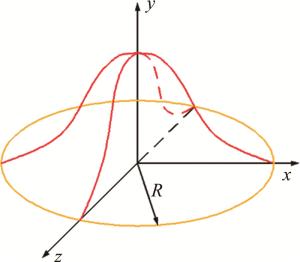

本文中采用了高斯热源对激光熔覆过程进行模拟,下式为高斯热源分布公式:

$ q(r)=\frac{3 Q}{\pi R^2} \exp \left(-\frac{3 r^2}{R^2}\right)=q_{\mathrm{m}} \exp \left(\frac{3 r^2}{R^2}\right) $

(1) 式中,R和r分别为激光光斑半径和距离光斑中心的长度;Q是输入的激光能量(Q=η·P), η和P分别为激光利用率和激光功率;q(r)代表距离为r所在位置上的热流密度,qm代表高斯热源模型的最大热流密度。

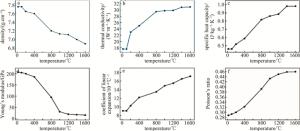

图 2为高斯热源分布模型示意图。基体与涂层材料均为H13,本文中采用JmatPro软件较为准确地导出其热物性参数,如图 3所示。

本文作者在ANSYS APDL中对模型的建立、初始条件、热源以及边界条件等参数进行程序编写。由于温度场和应力场主要受激光工艺参数的影响,故本文中主要运用“生死单元法”来模拟如表 1所示的不同功率和不同扫描速率参数下,温度场和应力场的变化规律。

表 1 工艺参数表

Table 1. Process parameter table

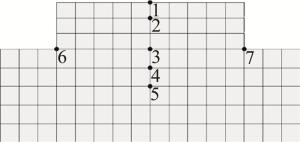

process parameter number laser power/W scanning speed/(mm·s-1) 1 800 8 2 800 12 3 800 16 4 1200 8 5 1200 12 6 1200 16 7 1600 8 8 1600 12 9 1600 16 由于中心截面的温度场和应力场较为稳定,所得到的模拟信息准确性较高,故以中心截面为基础选取如图 4所示的关键节点。其中节点1在涂层顶部,节点2在涂层中部,两节点相距0.167 mm;节点3在结合界面处,与节点1相距0.5 mm;节点3、4、5相邻间距为0.2 mm,节点6、3、7相邻间距为1 mm。

-

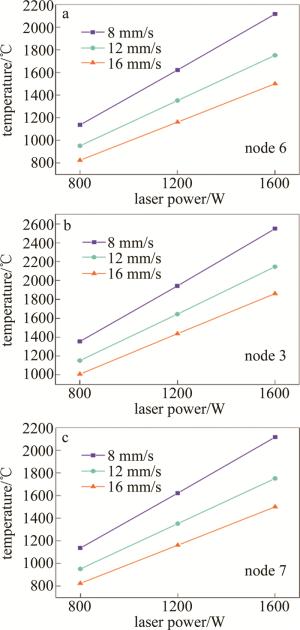

图 5所示为9组工艺参数下节点6、3、7在整个熔覆过程的最高温度值。由图 5可知,激光功率对温度的影响比扫描速率的影响显著。基体与涂层结合处(水平方向节点6、3、7)的最高温度值随激光功率的增大而增大,这是由于在激光熔覆的过程中,功率越大,作用在同一位置上的热量就越大,传导至结合处的温度也就越大;扫描速率的作用效果与其相反,这主要是随着扫描速率的增加,热源作用在单位体积内的时间减少,使得传导至结合处的温度也随之减少。在相同工艺下,节点3的最高温度值高于节点6和节点7,且节点6和节点7的最高温度值近乎相等,这种规律与节点的选取位置以及高斯热源的分布规律有着密切的关系。

图 5 不同工艺参数下节点的最大温度值

Figure 5. Maximum temperature value of the node under different process parameters

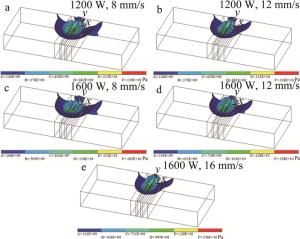

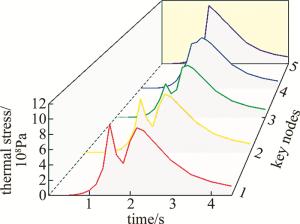

由于H13合金的熔点为1300 ℃,观察图 5发现,表 1中的工艺参数组合(4、5、7、8、9)在结合处(节点6、3、7)的最高温度值均大于1300 ℃,由此可以推断出表 1中的工艺参数组合(4、5、7、8、9)能够使涂层和基体形成良好的冶金结合。热应力的存在是导致裂纹产生的主要原因之一,为保证激光熔覆后涂层性能最好,可通过选取最小热应力的方式进一步确定数值模拟的工艺参数,图 6所示为5组工艺参数组合(4、5、7、8、9)下同一位置上的3维热应力图。可以发现,在功率为1200 W、扫描速率为12 mm/s时,所产生的热应力值最小。结合图 5发现,热应力的大小与最高温度值成正相关。因此,选择工艺参数组合5(激光功率1200 W、扫描速率12 mm/s)作为数值模拟的参数。

-

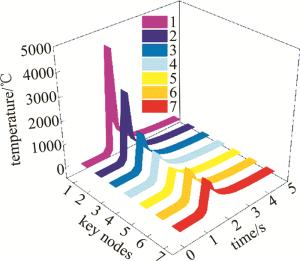

根据第1.2节中确定的最优模拟工艺参数以及图 4中的关键节点,绘制如图 7所示的温度场曲线图以及图 8的热应力曲线图。从图 7中可以发现,从第0.5 s开始温度缓慢上升,从第1 s开始温度急速上升,至第1.3 s左右达到最高值;由于激光熔覆过程是一个急热骤冷的过程,因此温度达到最高值后立刻降温。这是因为在激光熔覆的过程中,前一部分的熔覆会对后一部分进行加热,相当于一个预热的过程,导致温度会有一定的提升;随着激光束的移动,当激光束直接加热到该部分时,会因为此时在该部分的激光能量最大而导致温度急速上升;当激光束离开该部分时,激光能量会因为作用热源的远离导致温度骤减。还可以发现,自熔覆层顶部(节点1)至底部(节点5),最高温度值逐渐下降,这是由于激光能量在传递的过程中热辐射、热传导以及热对流的作用,使得能量散失,进而导致涂层温度自上而下呈梯度分布,且距离熔覆层表面越远,温度最高值越低。此外,水平方向最高温度值由中间(节点3)向两边(节点6、7)逐渐降低,且对称位置上的节点6与节点7温度值相同,这与高斯热源的温度分布有着密切的关系。

结合图 4中的关键节点位置和图 8的热应力曲线图可以发现:节点1、2、3存在两个应力峰值,这与激光束的移动加热有着密不可分的关系,随着激光束的靠近,涂层温度逐渐升高,到达一定温度时,涂层压应力达到最大值;随着温度的持续升高,涂层逐步熔化,内部由固态变为液态,压应力逐渐减小;但由于激光束的快速移动,热应力又因为温度的降低以及涂层的凝固,应力值又逐渐增大,形成第2个应力峰值;随着涂层温度的进一步降低,热应力值逐渐下降并趋于一个稳定值[19]。还可以发现,节点4和节点5并未出现两个明显的峰值,结合图 7的节点温度曲线可知:这两个节点的温度未达到材料熔点(1300 ℃),因此不会产生两个明显的应力峰值点。此外,当涂层冷却至4.5 s时,基体的残余应力(约43 MPa)远低于涂层区域(约125 MPa),由此可以推断出残余应力的大小与温度场的分布关系为正相关。

-

为进一步确认模拟获得的工艺参数的熔覆效果,对试样进行了分析和检测。使用XJ-HU500型工业显微镜观察并测量涂层的相关尺寸;使用扫描电子显微镜(scanning electron microscope, SEM)和超景深显微镜(VHX-6000)对涂层截面进行表征;使用显微硬度仪(HXD-1000)进行硬度测量,测量起始点在熔覆层顶部,终点在基体上,其中加载力200 N、加载时间15 s,间隔50 μm;使用摩擦磨损试验机进行磨损性能测试,对磨副材料选用淬火的45#钢。

-

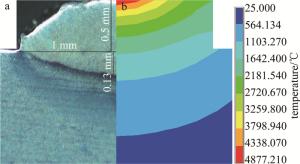

基于本文中建立的最优参数下的单道熔覆层模型,得到如图 9所示的模拟与实验形貌对比图。其中图 9a为激光熔覆试验制备的熔覆层形貌(腐蚀后),截面无裂纹、夹杂以及气孔等冶金缺陷;图 9b为模拟得到的温度场。从图 9中可以发现:模拟结果与实际涂层的形貌和温度分布较为接近;模拟中的热影响区、结合区与实验制备的结果高度一致;测量熔覆层的深度为0.13 mm,与模拟得到的深度为0 mm~0.2 mm相应证,进一步说明了模拟结果的可靠性。

-

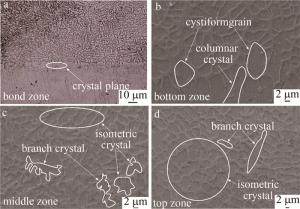

研究表明,激光熔覆层的性能很大程度受凝固组织的影响,而对凝固组织起决定性作用的因素主要有固液界面温度梯度G、凝固速率R以及其比值G/R[20]。为了简化问题,将温度低于1300 ℃的部分视为凝固已经完成[21]。结合图 7发现:距离涂层表面的距离越远(距离结合区越近),温度下降至1300 ℃下的时间最早,凝固最先发生,因此晶粒的凝固从熔池底部开始;凝固速率自涂层顶部至底部逐渐减小,这与传热途径有着密切的关联,表层传热途径多,因此凝固速率最快。结合部分由于热传导为主要散热途径,会产生较大的温度梯度。

图 10所示为熔覆层截面组织形貌。可以看到:由于涂层与基体交界处的温度梯度G较凝固速率R大得多,从而导致了此部分以平面晶形的生长。随R的增大以及G的减小,相应的G/R比值逐渐减小,粗大的柱状晶、胞状晶在涂层底部形成并沿基体外延生长(与热流方向相反)。在涂层中部,G/R减小到一定数值之后,界面的增长方式转变为相对于更加细小,并具有结晶方向的交叉树枝晶和更为细微的等轴晶结构,这源于涂层的上表面和两侧与空气接触且底部与基体相连,熔池内的热能通过基体和大气传递,由此形成了不同方向的温度梯度, 从而使得晶体的增长方式出现了转变。接近涂层顶部区域时,通过基体和空气介质的散热变得更快,G/R比值更小,界面自由生长,从而产生了各向异性的细小等轴晶。通过分析发现,熔覆层整体组织过渡变化平稳,组织比较细小,没有贯穿整个结晶区域的晶体组织,且与模拟结果匹配性很高,进一步证明了模拟结果的可靠性。

-

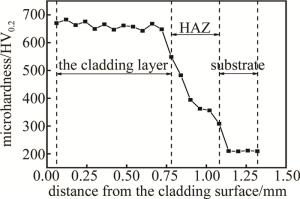

图 11所示为涂层顶部至基体的截面显微硬度。从图中可以看出,涂层的平均显微硬度为660.9925 HV0.2,远大于基体硬度(200 HV0.2),极大增加了基体的表面硬度(3倍以上);热影响区(heat affected zone, HAZ)在基体与熔覆层的中间,此区域的硬度随距离基体越近硬度越低。这些现象可以解释为:在熔池区和热影响区,由于激光加热的作用,晶粒细化,金相组织更加致密,提高了硬度。越靠近基体,激光加热的作用越小,晶粒组织变大,硬度降低,因此硬度的变化趋势为从熔覆层顶部至基体呈阶梯状降低。

-

采用干滑动磨损实验对基体以及熔覆层进行摩擦学性能对比测试,磨损表面的宏观形貌见图 12。可以清晰地看到,熔覆层磨损轨迹宽度相较于基体减小明显,定性地说明了熔覆层耐磨性优于基体。

为了定量分析出耐磨性提高了多少,采用磨损量进行评价。其中磨损率W的计算公式为:

$ W=\frac{m}{\pi d n} $

(2) 式中,m、d以及n分别代表磨损量(磨损质量损失)、对磨环直径以及对磨环转动圈数。计算得到:基体的磨损质量是63.32 mg,熔覆层的磨损质量是2.2 mg。因此,可以定量地分析出,熔覆层耐磨性相较于基体显著提高(28倍以上),结合硬度变化规律,可以推断出耐磨性和硬度呈正相关。

-

基于ANSYS软件及其二次开发工具APDL对热作模具表面激光熔覆H13合金粉末进行了数值模拟和实验验证。

(1) 基于生死单元法,在不同工艺参数的情况下使用高斯热源进行数值模拟,并根据结合界面关键节点的温度值超过材料熔点(1300 ℃)和同一位置的最大应力值最小来选取数值模拟的最优参数,得到最优参数为:激光功率1200 W,扫描速率12 mm/s。

(2) 对最优参数模拟得到的温度场和应力场进行分析,发现:自熔覆层顶部至底部,最高温度值逐渐下降;水平方向最高温度值由中间向两边逐渐降低,且对称位置上的节点温度值相同。在熔池内的节点均存在两个热应力峰值,这与激光的移动加热有着密切的关系;涂层冷却至4.5 s时,基体的残余应力(约43 MPa)远低于涂层区域(约125 MPa)。

(3) 模拟结果与实际涂层的形貌和温度分布较为接近;模拟中的热影响区、结合区与实验制备的结果高度一致;测量熔覆层的深度为0.13 mm,与模拟得到的深度为0 mm~0.2 mm相印证,进一步说明了模拟结果的可靠性。

(4) 涂层平均显微硬度为660.9925 HV0.2较基体提升明显;基体的磨损质量是63.32 mg,涂层的磨损质量是2.2 mg,两者呈现出正相关。

热作模具表面激光熔覆H13的数值模拟及实验研究

Experimental validation and numerical simulation of laser cladding of H13 steel on hot work mold surfaces

-

摘要: 为了解决热作模具表面磨损并导致失效的问题, 基于ANSYS APDL软件, 采用数值模拟的方式在热作模具上施加高斯热源, 并利用生死单元法将H13合金粉末进行熔覆。通过温度场和应力场对工艺参数进行优化选择, 对优化后的工艺参数进行实验验证, 并对涂层进行了性能检测。结果表明, 所选参数范围内的模拟最优参数为激光功率1200 W, 扫描速率12 mm/s, 模拟结果与实际涂层的形貌和温度分布较为接近; 数值模拟中的热影响区以及结合区与实验制备的结果高度一致; 测量熔覆层的深度为0.13 mm, 与模拟得到的深度为0 mm~0.2 mm相应证, 进一步说明了模拟结果的可靠性; 熔覆层的硬度以及耐磨性得到极大的提升, 分别是基体的3倍和28倍以上。此研究结果为强化和修复热作模具提供了参考。Abstract: For the sake of solving the problem of surface wear and failure of the hot work die, based on ANSYS APDL software, a Gaussian heat source was applied to the hot work die by numerical simulation, and the H13 alloy powder was clad by the life and death element method. The process parameters were optimized and selected through the temperature field and stress field. The optimized process parameters were tested and verified, and the performance of the coating was tested. The results show that the optimal simulation parameters within the selected parameter range are the laser power of 1200 W and the scanning speed of 12 mm/s. The simulation results are close to the morphology and temperature distribution of the actual coating. The heat-affected zone in the numerical simulation and the combination of the results are highly consistent with the experimentally prepared results; the measured depth of the cladding layer is 0.13 mm, which corresponds to the simulated depth of 0 mm~0.2 mm, which further illustrates the reliability of the simulation results; the hardness and wear resistance of the cladding layer have been greatly improved, which are 3 times and 28 times more than that of the matrix, respectively. The results of this study provide a reference for strengthening and repairing hot work molds.

-

表 1 工艺参数表

Table 1. Process parameter table

process parameter number laser power/W scanning speed/(mm·s-1) 1 800 8 2 800 12 3 800 16 4 1200 8 5 1200 12 6 1200 16 7 1600 8 8 1600 12 9 1600 16 -

[1] 李金华, 安学甲, 姚芳萍, 等. H13钢激光熔覆Ni基涂层热应力循环的仿真研究[J]. 中国激光, 2021, 48(10): 1002104. LI J H, AN X J, YAO F P, et al. Simulation on thermal stress cycle in laser cladding of H13 steel Ni-based coating[J]. Chinese Journal of Lasers, 2021, 48(10): 1002104(in Chinese). [2] 李绍宏, 何文超, 张旭, 等. H13型热作模具钢表面改性技术研究进展[J]. 钢铁, 2021, 56(3): 13-22. LI Sh H, HE W Ch, ZHANG X, et al. Research progress on surface treatment technologies of H13 hot work die steel[J]. Iron & Steel, 2021, 56(3): 13-22(in Chinese). [3] 曹俊, 卢海飞, 鲁金忠, 等. WC对激光熔覆热作模具的组织和磨损性能的影响[J]. 中国激光, 2019, 46(7): 0702001. CAO J, LU H F, LU J Zh, et al. Effects of tungsten carbide particles on microstructure and wear resistance of hot-working laser cladding[J]. Chinese Journal of Lasers, 2019, 46(7): 0702001 (in Chinese). [4] MENG C, CAO R, LI J, et al. Mechanical properties of TiC-reinforced H13 steel by bionic laser treatment[J]. Optics & Laser Technology, 2021, 136: 106815. [5] 李洪波, 高强强, 李康英, 等. 表面激光熔覆H13/NiCr-Cr3C2复合粉末熔覆层性能研究[J]. 中国激光, 2021, 48(18): 1802017. LI H B, GAO Q Q, LI K Y, et al. Properties of surface laser cladding H13/NiCr-Cr3C2 composite powder cladding[J]. Chinese Journal of Lasers, 2021, 48(18): 1802017(in Chinese). [6] 刘立君, 冯梦奎, 王晓陆, 等. 超声辅助H13模具钢表面激光熔覆强化层组织分析[J]. 焊接学报, 2021, 42(6): 85-90. LIU L J, FENG M K, WANG X L, et al. Microstructure analysis of laser cladding strength-ening layer on H13 die steel surface assisted by ultrasonic[J]. Transactions of the China Welding Institution, 2021, 42(6): 85-90(in Chinese). [7] XUE K N, LU H F, LUO K Y, et al. Effects of Ni25 transitional layer on microstructural evolution and wear property of laser clad composite coating on H13 tool steel[J]. Surface and Coatings Technology, 2020, 402: 126488. doi: 10.1016/j.surfcoat.2020.126488 [8] 陈子豪, 孙文磊, 黄勇, 等. 镍基高温合金激光熔覆涂层组织及性能研究[J]. 激光技术, 2021, 45(4): 441-447. CHEN Z H, SUN W L, HUANG Y, et al. Study on microstructure and properties of laser cladding coating for base superalloy[J]. Laser Technology, 2021, 45(4): 441-447(in Chinese). [9] LU J Z, CAO J, LU H F, et al. Wear properties and microstructural analyses of Fe-based coatings with various WC contents on H13 die steel by laser cladding[J]. Surface and Coatings Technology, 2019, 369: 228-237. [10] 胡晏明, 陈炜, 曹一枢, 等. 激光熔覆技术在模具磨损控制方面的研究进展[J]. 热加工工艺, 2021, 50(2): 10-12. HU Y M, CHEN W, CAO Y Sh, et al. Research progress of laser cladding technology in die wear control[J]. Hot Working Technology, 2021, 50(2): 10-12(in Chinese). [11] 黄海博, 孙文磊. Ni60激光熔覆工艺参量对涂层裂纹及厚度的影响[J]. 激光技术, 2021, 45(6): 788-793. HUANG H B, SUN W L. Influence of laser cladding process parameters on crack and thickness of Ni60[J]. Laser Technology, 2021, 45(6): 788-793(in Chinese). [12] YANG Z, HAO H, GAO Q, et al. Strengthening mechanism and high-temperature properties of H13+ WC/Y2O3 laser-cladding coatings[J]. Surface and Coatings Technology, 2021, 405: 126544. [13] LU J Z, XUE K N, LU H F, et al. Laser shock wave-induced wear property improvement and formation mechanism of laser cladding Ni25 coating on H13 tool steel[J]. Journal of Materials Processing Technology, 2021, 296: 117202. [14] LIZZUL L, SORGATO M, BERTOLINI R, et al. On the influence of laser cladding parameters and number of deposited layers on asbuilt and machined AISI H13 tool steel multilayered claddings[J]. CIRP Journal of Manufacturing Science and Technology, 2021, 35: 361-370. [15] CHAI Q, WANG Z, FANG C, et al. Numerical and experimental study on the profile of metal alloys formed on the inclined substrate by laser cladding[J]. Surface and Coatings Technology, 2021, 422: 127494. [16] LIU Y, XU T, ZHANG D, et al. Numerical simulation and microstructure formation mechanism of Ni-based coating fabricated by laser on copper plate[J]. Optik, 2022, 254: 168645. [17] WANG Ch Y, ZHOU J Zh, ZHANG T, et al. Numerical simulation and solidification characteristics for laser cladding of Inconel 718[J]. Optics & Laser Technology, 2022, 149: 107843. [18] GAO J, WU C, HAO Y, et al. Numerical simulation and experimental investigation on three-dimensional modelling of single-track geometry and temperature evolution by laser cladding[J]. Optics & Laser Technology, 2020, 129: 106287. [19] ZHANG Q, XU P, ZHA G, et al. Numerical simulations of temperature and stress field of Fe-Mn-Si-Cr-Ni shape memory alloy coating synthesized by laser cladding[J]. Optik, 2021, 242: 167079. [20] CUI Ch, WU M P, HE R, et al. Understanding Stellite-6 coating prepared by laser clad-ding: Convection and columnar-to-equiaxed transition[J]. Optics & Laser Technology, 2022, 149: 107885. [21] GAO W, ZHAO S, WANG Y, et al. Numerical simulation of thermal field and Fe-based coating doped Ti[J]. International Journal of Heat and Mass Transfer, 2016, 92: 83-90. -

网站地图

网站地图

下载:

下载: