-

砷化镓是一种重要并被广泛应用的半导体材料,常常被用作红外窗口[1]、光电二极管[2]、太阳能电池[3]等。目前,对砷化镓在短脉冲激光辐照下的损伤过程研究较多[4-9]。损伤机制虽有争议,但大多认为主要有微缺陷累积[10]、非均匀加热[11]、非热机制[12]等因素。实验上已经获得砷化镓表面原子发射阈值为4.4 kW/cm2,当激光功率密度高于该值,可以检测到原子发射,表明材料已经发生了微观损伤[13]。当入射激光功率密度低于该阈值时,吸收的激光能量可被转换成晶格热,其中的热作用是激光和半导体相互作用过程中重要的损伤机制之一。该热作用还将导致材料表面产生熔融、烧蚀等更为严重的损伤。这类损伤形貌的研究已有报道,但损伤过程还有待研究[4, 14]。本文中研究了波长为1080 nm光纤激光辐照砷化镓的损伤过程及其物理机制。

首先研究其在加热过程中的温升规律。在本文作者以前的研究中,利用红外辐射测量得到硅表面温度的演变曲线,还根据硅固液相变时发射率突变这一性质测得硅的熔融时间[15], 由于缺乏砷化镓在高温下的发射率数据,该方法不能获得其表面温度。损伤时间常常被定义为前表面探测光强度的突变时刻,损伤发生后表面变得粗糙,从而导致探测光的强度突变。有些文献中利用反射信号的突然下降和散射信号的突然上升来确定损伤的起始时刻[9, 16]。这些探测方法仅能探测到前表面的损伤起始时间,不包含损伤过程中材料的温度场信息。本文中使用作用激光束被砷化镓前后表面产生的散射光作为探测源,该散射光在砷化镓内部传输,因此包含了其体内光学吸收系数的信息,进而间接反映砷化镓温升的规律。而温度升高会导致其前表面出现滑移、熔融等损伤,进而导致砷化镓片后表面的散射光迅速减小,前表面散射光信号突然上升。本文作者根据散射信号曲线和砷化镓损伤形貌,结合数值模拟对这一损伤过程进行了分析。

-

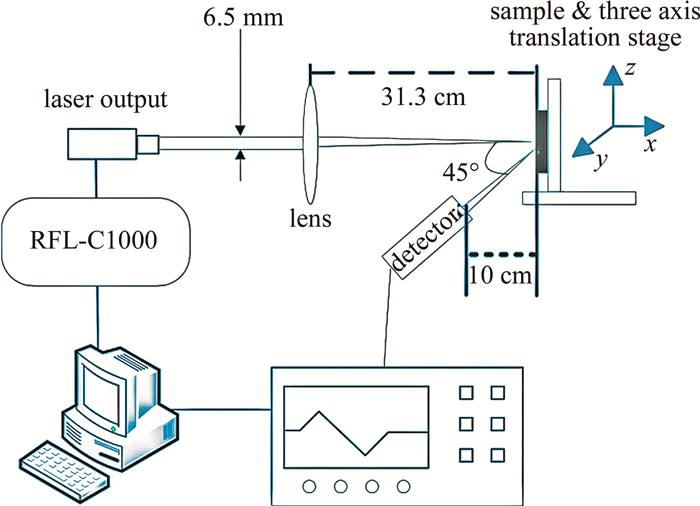

实验和探测装置如图 1所示。采用锐科公司RFL-C1000型连续光纤激光器。1080 nm单模激光经过焦距为25 cm的聚焦透镜垂直入射到样品表面,表面光斑半径约为0.82 mm。激光器输出功率固定为38 W,对应的激光功率密度约为1.8 kW/cm2。

实验样品为商业用基底材料: 掺Si的N型砷化镓单晶晶体,样品单面抛光,厚度0.35 mm,掺杂离子的格位浓度约2×1018 cm-3。实验在室温293 K、普通大气环境下进行。

室温下砷化镓的吸收系数大约是10 cm-1。实验中所用砷化镓片厚度仅为0.35 mm,因此由前表面入射的激光可以到达砷化镓后表面并被散射。初始时刻激光分布如图 2所示。初始光线I0辐照在样品前表面并被分为反射光Ir和透射光It。前表面反射角是0.013 rad,这表明30%的激光能量几乎沿原路返回,进入探测器的部分S1可以忽略不计。大约20%的激光能量在传输过程中被砷化镓吸收,最终到达后表面的透射光能量约占总能量的一半。粗糙的后表面会朝各个方向散射激光,一部分散射光S2可以进入探测器。总之,激光辐照初始时刻,散射光主要来自后表面,当前表面被损伤后,来自前表面散射光的贡献才开始变得重要。

假设散射光光程为L, 激光辐照面积为A,那么探测器接收到的散射光功率P可以表示为:

$ P=\int_A \mathrm{~d} A \int_L(1-R) I\operatorname{exp}[-\alpha(T) \mathrm{d} L] $

(1) 式中,T代表温度,R代表反射率,α代表吸收系数;I代表入射激光功率密度,其值呈高斯空间分布。主要研究砷化镓在激光作用下的损伤过程,即探测信号的变化和转折点信息,因此将初始光强设为1。

-

根据散射信号的变化,可以将辐照时间分为3个阶段(见图 3):第一阶段(region 1)持续时间较长,散射信号缓慢下降,这意味着砷化镓对激光的吸收较低; 第二阶段(region 2)散射信号突然快速下降,说明砷化镓对激光的吸收显著增强; 第三阶段(region 3)材料前表面发生损伤,激光束被前表面大量散射,对应的散射信号剧烈上升, 该转折点代表着损伤开始时刻。损伤发生前,散射信号明显分为两段,说明这两个阶段砷化镓的吸收系数发生了较大改变。温度是导致砷化镓吸收系数变化的主要因素,因此散射信号的变化间接反映了温度的变化。本文作者对该热物理过程进行了有限元数值模拟。

-

将砷化镓片简化为2维轴对称模型(见图 4),其中z方向为中心对称轴,r为圆柱径向方向,O为前表面光斑中心, H为砷化镓片厚度,w0为激光光斑半径。

温度场是通过求解传统的热传导模型得到的。其中,热传导方程为[17]:

$ \rho c \frac{\partial T}{\partial t}+\nabla \cdot(\kappa T)=Q $

(2) 式中,t、ρ、c和κ分别表示时间、密度、比热容和热导率; Q为沉积在材料中的激光热源。将模型后表面简化为光滑镜面,Q可以表示为[17]:

$ \begin{gathered} Q=\alpha I_{\mathrm{m}}(1-R) \exp \left(-2 \frac{r^2}{w_0{}^2}\right) \times \\ \{\exp (-\alpha z)+\exp [\alpha(z-2 H)]\} \end{gathered} $

(3) 式中,Im、R和α分别代表入射激光峰值功率密度、反射率和吸收系数。

模型边界考虑了自然对流传热:

$ -\kappa \frac{\partial T}{\partial \boldsymbol{n}}=h \times\left(T-T_0\right) $

(4) 式中,n为边界法向量;T0为环境温度,设为20 ℃;h为对流传热系数,设为20 W/(m2·K)。模拟中使用的物理参数如表 1所示,比热容c、热导率κ、砷化镓带宽Eg和吸收系数α随温度的变化规律也考虑在模型中[18-19]。

表 1 模型中使用的物理参数

Table 1. Physical parameters of GaAs used in the model

parameter value c/(J·kg-1·K-1) 302+0.081T κ/(W·m-1·K-1) 227100/T1.463 Eg /eV 1.575-0.0005T α/cm-1 10exp[1.49(1.2-Eg)], (Eg>1.15 eV);

29100exp[3.22(0.79-Eg)], (Eg ≤1.15 eV) -

图 5a为激光辐照砷化镓时,前表面中心点温度的数值模拟结果。该曲线明显分为两段:温度先是缓慢上升,到达约850 K后突然剧烈上升。室温下,砷化镓的禁带宽度是1.43 eV,高于激光波长对应的光子能量1.15 eV,因此自由载流子吸收、带间吸收和缺陷吸收等非本征吸收占主要地位。这些非本征吸收的吸收系数很低,所以砷化镓温度缓慢上升。砷化镓禁带宽度随着温度上升而减小,当温度达到850 K时,对应的禁带宽度为1.15 eV, 与激光光子能量相当,本征吸收被激活。本征吸收的吸收系数比非本征吸收高3个数量级,导致这一阶段温度剧烈上升。总之,砷化镓对1080 nm激光的吸收决定了其温升特性。此外,砷化镓的热导率随温度升高而下降,即其温度从300 K向1511 K升高期间,对应的热导率从55 W·m-1·K-1降至5 W·m-1·K-1,这一特性使温度难以从高温区域向周围扩散,进一步加快了激光辐照区的温升。

图 5 a—前表面中心点的模拟温度曲线 b—实验和模拟得到的散射信号曲线

Figure 5. a—temperature evolution at spot center b—a comparison of numerical and experimental signal before damage occurs

得到砷化镓的瞬态温度场后,可根据(1)式计算散射信号的瞬态强度。根据分析,表面损伤前的散射信号主要由S2构成。这部分激光垂直入射至后表面,然后被散射进探测器。为了简化模型,假定与表面法线呈45°的散射光可以进入探测器(见图 2)。简化后得到的模拟信号强度和真实值存在误差,但这样足以描述探测信号的变化情况。从图 5b可以看出,两者在趋势上很好地吻合。时间段1和2分别对应着非本征吸收阶段和本征吸收阶段。时间段1内,砷化镓对激光吸收较弱,散射光缓慢下降;时间段2内,砷化镓强烈吸收激光,散射光快速下降。因此从散射信号可判断砷化镓是否在本征吸收阶段。砷化镓表面损伤后会大量散射入射激光,造成散射信号剧烈上升。实验测得损伤时间约为(189±5) ms。表面损伤后激光能量分布发生改变,该数值模型则不再适用。

图 6和图 7分别为砷化镓在不同辐照时刻沿图 2中r轴和z轴的温度分布。上表面沿r轴的温度逐渐下降,其分布类似于高斯曲线,这说明砷化镓沿r轴的温度分布和入射激光的空间分布有关。由于砷化镓对激光的吸收存在非本征吸收和本征吸收两个阶段,砷化镓沿z轴的温度分布则有另一种规律:非本征吸收阶段,z轴温度几乎相等(图 7),这是因为砷化镓吸收系数低,激光沿z轴衰减小,各处近似均匀加热。如果令砷化镓带宽等于光子能量, 即Eg=hν,可得均匀加热的温度上限为T=(3150-2000hν) K,其中hν为光子能量。本文中温度上限为850 K,温度高于上限温度,砷化镓进入本征吸收阶段,这一阶段吸收系数急剧增大。砷化镓对激光的吸收从体吸收迅速向面吸收转变,激光能量沉积在表层使前表面温度加快上升。

-

图 8中给出了激光辐照时间略大于损伤时刻时获得的散射信号和砷化镓表面损伤照片。使用能谱仪对损伤表面中心点进行元素含量分析,所得结果如图中表格所示。从图 8a中可见,激光辐照一段时间后,散射信号突然上升,对应的辐照表面可以看到圆形的暗斑(见图 8c);元素分析结果表明, 砷化镓表面存在若干氧元素,因此该暗斑可能是氧化层引起的。砷化镓表面的细纹间接说明砷化镓还受到了应力损伤。这是因为晶体材料的应力损伤通常表现为解理面的滑移,并在晶体表面形成显微台阶,即显微镜下观察到的细纹。随着激光辐照时间增加至197 ms,实验过程中可以观察到明显的白色烟雾。氧化区域和应力损伤区域逐渐扩大(见图 8d),中心点还出现了凹坑。元素分析结果显示中心点氧原子比例大大增加,甚至超过了砷原子,说明砷化镓发生了强烈的氧化反应。考虑到砷化镓的氧化产物主要是Ga2O3和As2O3,后者气化温度仅有760 K,极易挥发, 因此损伤表面砷元素下降,氧元素增多。

图 8 实验中激光辐照193 ms和197 ms得到的散射信号和砷化镓表面照片

Figure 8. Experimental results of scattering signals and images of GaAs surface with irradiation times of 193 ms and 197 ms

图 8中散射信号转折点约为189 ms,此时中心点的数值模拟温度约为1400 K。因此可以判断氧化和热应力损伤发生在熔融之前,这和实验结果相符。空气中,砷化镓温度高于900 K即可发生氧化反应,该阈值温度高于其均匀加热温度上限,又低于其熔融温度1511 K,因此氧化反应发生在本征吸收阶段,并先于熔融发生。应力损伤发生与否则取决于材料中的温度梯度分布, 一方面,温度升高导致热应力变大;另一方面,材料的机械属性,例如屈服强度随温度上升而下降。当热应力大于屈服强度时,应力损伤就会发生[20]。本文中氧化和热应力过程相互耦合,无法对热应力损伤机制进行深入地分析。理论上来说,这些损伤都是砷化镓温度升高的结果,即所有损伤都可以从温度场及其变化推导得到。本文中从实验和理论上对砷化镓的温升特性进行研究的结果可以为进一步研究提供理论和实验依据。

-

结合实验和数值模拟研究了1080 nm光纤激光辐照砷化镓的损伤过程。实验上,依据接收到的散射光强度对损伤过程进行实时监测,散射信号的转折点可以确定表面损伤时间,其斜率反映了砷化镓温升的快慢;数值模拟方面,建立有限元数值计算模型得到了砷化镓的温度场及其变化过程。实验与数值计算结果表明,热应力和氧化反应是激光致砷化镓表面产生损伤的主要机制。本文中的研究结果可加深理解激光与砷化镓相互作用时热应力产生与发展过程的认识,也能为激光辐照过程中砷化镓的温升、热应力和烧蚀等进行分析和讨论提供理论和实验依据。

红外激光致砷化镓损伤过程的散射光诊断

Investigation on infrared laser-induced damage process of GaAs wafers based on scattering signal

-

摘要: 为了定量研究红外激光辐照下砷化镓的损伤过程, 采用波长1080 nm的光纤激光作为光源, 接收砷化镓前后表面经激光照射产生的散射光, 依据接收到的散射光强度对损伤过程进行实时监测, 并建立有限元模型研究了砷化镓温度场和散射信号的演变规律。结果表明, 散射曲线的3个阶段分别代表了砷化镓处于非本征吸收阶段、本征吸收阶段和表面损伤阶段; 当激光功率密度为1.8 kW/cm2、辐照时间为193 ms时, 表面开始损伤, 可以观察到滑移线; 对损伤中心的元素含量进行分析, 氧元素含量大大增加, 说明热应力和氧化反应是激光致砷化镓表面产生损伤的主要机制。此研究可为激光辐照过程中砷化镓的温升、热应力和烧蚀等深入研究提供理论和实验依据。Abstract: In order to quantitatively study the damage process of gallium arsenide(GaAs) wafer under infrared laser irradiation, a 1080 nm fiber laser was used as the light source. The scattered laser beam from both front surface and back surface of the wafer was collected. Then the damage process can be monitored in real time according to the scattering signal. A finite element model was established to study the evolution of the temperature field and scattering signal. The three regions of scattering signal corresponded to extrinsic absorption region, intrinsic absorption region and surface damage region, respectively. When the laser power density was 1.8 kW/cm2 and the irradiation time was 193 ms, slip lines can be observed on the initial damaged surface. The element content of the damage center was analyzed, and the oxygen element content increased greatly. These results indicated that thermal stress and oxidation reaction were the main damage mechanisms of GaAs. This study can provide theoretical and experimental basis for further research on temperature rise, thermal stress and ablation of GaAs wafer during laser irradiation.

-

Key words:

- laser technique /

- damage /

- scattering signal /

- GaAs

-

表 1 模型中使用的物理参数

Table 1. Physical parameters of GaAs used in the model

parameter value c/(J·kg-1·K-1) 302+0.081T κ/(W·m-1·K-1) 227100/T1.463 Eg /eV 1.575-0.0005T α/cm-1 10exp[1.49(1.2-Eg)], (Eg>1.15 eV);

29100exp[3.22(0.79-Eg)], (Eg ≤1.15 eV) -

[1] 谢修敏, 徐强, 陈剑, 等. 锑化物Ⅱ类超晶格中远红外探测器的研究进展[J]. 激光技术, 2020, 44(6): 688-694. XIE X M, XU Q, CHEN J, et al. Research progress on antimonide based type-Ⅱ superlattice mid- and long-infrared detectors[J]. Laser Technology, 2020, 44(6): 688-694(in Chinese). [2] ERHARD N, ZENGER S, MORKTTER S, et al. Ultrafast photodetection in the quantum wells of single AlGaAs/GaAs-based nanowires[J]. Nano Letters, 2015, 15(10): 6869-6874. doi: 10.1021/acs.nanolett.5b02766 [3] 孙浩, 徐建明, 张宏超, 等. 连续激光辐照三结GaAs太阳电池温度场仿真[J]. 激光技术, 2018, 42(2): 239-244. SUN H, XU J M, ZHANG H Ch, et al. Simulation of three-junction GaAs solar cell temperature field by continuous wave laser irradiation[J]. Laser Technology, 2018, 42(2): 239-244(in Chinese). [4] QI H, WANG Q, ZHANG X, et al. Theoretical and experimental study of laser induced damage on GaAs by nanosecond pulsed irradiation[J]. Optics and Lasers in Engineering, 2011, 49(2): 285-291. doi: 10.1016/j.optlaseng.2010.10.004 [5] SRIVASTAVA P K, SINGH A P, KAPOOR A. Theoretical analysis of pit formation in GaAs surfaces in picosecond and femtosecond laser ablation regimes[J]. Optics & Laser Technology, 2006, 38(8): 649-653. [6] SINGH A P, KAPOOR A, TRIPATHI K N, et al. Effect of polarization on the surface damage morphology of GaAs single crystal during irradiation with picosecond laser pulses[J]. Optics & Laser Techno-logy, 2002, 34(1): 23-26. [7] PRATAP S A, KAPOOR A, TRIPATHI K N, et al. Thermal and mechanical damage of GaAs in picosecond regime[J]. Optics & Laser Technology, 2001, 33(6): 363-369. [8] KUANR A V, BANSAL S K, SRIVASTAVA G P. Laser induced damage in GaAs at 1.06 μm wavelength: Surface effects[J]. Optics & Laser Technology, 1996, 28(1): 25-34. [9] GARG A, KAPOOR A, TRIPATHI K N. Laser-induced damage studies in GaAs[J]. Optics & Laser Technology, 2003, 35(1): 21-24. [10] SARDAR D K, BECKER M F, WALSER R M. Multipulse laser damage of GaAs surfaces[J]. Journal of Applied Physics, 1987, 62(9): 3688-3693. doi: 10.1063/1.339250 [11] SOLIS J, AFONSO C N, PIQUERAS J. Excimer laser melting of GaAs: Real-time optical study[J]. Journal of Applied Physics, 1992, 71(2): 1032-1034. doi: 10.1063/1.350391 [12] WAUTELET M, van VECHTEN J A. Carrier diffusion in semiconductors subject to large gradients of excited carrier density[J]. Physical Review B, 1981, 23(10): 5551-5554. doi: 10.1103/PhysRevB.23.5551 [13] HUANG A L, BECKER M F, WALSER R M. Laser-induced damage and ion emission of GaAs at 1.064 m[J]. Applied Optics, 1986, 25(21): 3864-3870. doi: 10.1364/AO.25.003864 [14] QI H, WANG Q, ZHANG X, et al. Investigation on damage process of GaAs induced by 1064 nm continuous laser[J]. Journal of Applied Physics, 2008, 103(3): 033106. doi: 10.1063/1.2841717 [15] LI Z W, ZHANG H C, SHEN Z H, et al. Time-resolved temperature measurement and numerical simulation of millisecond laser irradiated silicon[J]. Journal of Applied Physics, 2013, 114(3): 033104. doi: 10.1063/1.4815872 [16] CHOI S, JHANG K Y. In situ detection of laser-induced slip initiation on the silicon wafer surface[J]. Optics Letters, 2014, 39(14): 4278-4281. doi: 10.1364/OL.39.004278 [17] 吕雪明, 李泽文, 张检民, 等. 不同延时的组合脉冲激光致硅表面损伤研究[J]. 激光技术, 2020, 44(6): 695-699. LÜ X M, LI Z W, ZHANG J M, et al. Surface damage study of silicon induced by combined millisecond and nanosecond laser with different delays[J]. Laser Technology, 2020, 44(6): 695-699(in Chinese). [18] GARCIA B, MARTINEZ J, PIQUERAS J. Laser melting of GaAs covered with thin metal layers[J]. Applied Physics, 1990, A51(5): 437-45. [19] THIRD C E, WEINBERG F, YOUNG L. Mathematical model of internal temperature profile of GaAs during rapid thermal annealing[J]. Journal of Applied Physics, 1991, 69(12): 8037-8041. doi: 10.1063/1.347449 [20] JIA Zh Ch, ZHANG T Zh, ZHU H Zh, et al. Stress damage process of silicon wafer under millisecond laser irradiation[J]. Chinese Optics Letters, 2018, 16(1): 70-74. -

网站地图

网站地图

下载:

下载: