-

激光增材制造(laser additive manufacturing, LAM)因其不受零件形状以及材料类型的限制,具有较高的灵活性和较好的应用前景[1]。根据材料不同,可分为丝质和粉末的LAM加工类型;根据材料的送入方式不同,又可分为同步填丝或送粉式以及预先铺粉式的LAM加工类型。不管是哪种LAM工艺,零件的成型均是通过逐道搭接和逐层堆叠而成。LAM过程中,影响成型件质量的因素概括为加工环境、装备性能、材料特性以及工艺过程参数4类[2]。在加工设备和加工对象固定的情况下,影响成形质量的可变因素主要为加工环境和工艺过程参数。因影响成形质量因素之多,导致LAM加工过程难以控制,故合理选择工艺参数是保证成形质量良好的重要途径,对工艺参数的优化则是实现成形质量提升的最直接和最经济的方法。

为此,国内外研究人员采用不同方法和算法对LAM工艺进行了研究,并对成形工艺参数与成形质量的量化关系进行了建模与优化。并且,在建立工艺参数与成形质量之间的模型的基础上,进行了LAM工艺优化系统开发,实现工艺参数的选择智能化[3-7]。基于此,本文作者概述了近年来LAM工艺优化建模方法及工艺系统开发的研究进展,总结出目前LAM工艺优化建模以及系统开发研究存在的问题和不足,并对其进行了展望。

-

LAM过程中,解析模型指在掌握足够样本数据的情况下,利用数理统计方法建立工艺参数与成形质量之间的函数表达式。按照工艺参数与成形质量之间是否为线性关系可分为线性回归模型与非线性回归模型。

-

线性回归模型通常采用最小二乘法对样本数据点进行线性处理,从而拟合出数学表达式,再采用拟合度分析、显著性检验等方法进行统计学分析,以对线性拟合效果进行考查[8]。在LAM中,影响成形质量的工艺参数通常有多个,并表现出多元性。多元线性回归[9]的一般表达式如下:

$y=\beta_0+\beta_1 x_1+\cdots+\beta_k x_k+\varepsilon, \varepsilon \sim N\left(0, \sigma^2\right)$

(1) 式中,y为考察指标; x1, x2, …,xk为k个工艺参数; β0为常数,β1, β2,…, βk为各项系数,ε为随机误差项,ε~N(0, σ2)表示ε服从数学期望为0、方差为σ2的正态分布。

XIANG等人[10]对30CrNi2MoVA钢粉末进行了激光熔化沉积工艺研究,并基于多元线性回归分析研究了激光功率和扫描速度对单道沉积层宽、高的影响规律,最后得出沉积效果较好的线能量密度控制范围。FAN等人[11]以硬度及稀释率为成形质量的考察指标,基于激光熔覆WC-Co50粉末过程,建立了工艺参数与考察指标的多元线性回归模型,并以最大硬度及6%的稀释率为理想目标,获得了最优工艺参数组合。TIAN等人[12-13]以Fe60合金粉末为材料,选取激光功率等4个工艺参数进行激光熔覆试验,在理论建模[14]研究的基础上引入拟合函数对原模型进行修正,得到了拟合与回归效果较好的熔高、熔宽和熔深多元线性回归模型。

多元线性回归建模方法可以考察多个工艺参数对某一成形质量的影响规律,但存在模型精度较低等缺点。学者们发现,LAM工艺参数对成形质量的影响具有非线性以及工艺参数之间的交互作用往往体现着非线性[15-16],因此, 关于多元非线性回归模型在LAM工艺过程中的应用研究更加广泛。

-

LAM工艺过程中,工艺参数及工艺参数之间的交互作用与成形质量间往往体现非线性。非线性回归模型在LAM工艺过程中主要包括响应面模型、逻辑回归模型以及其它非线性模型。

响应面模型通过多个变量以及确定性的“试验”来模拟极限状态曲面,通常采用方差分析等方法对响应面模型进行有效性评价[17]。模型的建立关键在于获取实验数据的实验设计方法与响应面形式的选择,选择合适的实验方法和响应面形式可以减少实验次数,提高计算效率,得到较高的拟合度[18]。中心复合实验设计和二次多项式响应面通常被用于LAM的响应面实验中。目前常用响应面法进行建模的LAM工艺有:激光熔覆、选区激光熔化、及选择性激光烧结。激光熔覆又有丝材和粉末之分, HUANG等人[19]以熔宽、熔高及熔覆层体积缺陷为响应量,基于方差分析、信噪比分析建立了激光热丝熔覆FV520B钢丝过程的二次响应面模型,得出了工艺参数的最优组合。LIU等人[20]利用实验设计(Design-Expert)软件基于中心复合实验设计对铁基粉末进行激光熔覆工艺研究,以单道熔覆层高、宽为考察指标,采用方差分析考察了各工艺参数(激光功率、送粉速率、载气流速和间隔距离)对考察指标的影响,建立了工艺参数和考察指标的二次响应面模型,并获得了以熔覆层尺寸为目标的最优工艺参数。LIANG等人[21]对316L不锈钢粉末进行多道激光熔覆工艺研究,以熔覆层的稀释率、层高、熔深、及表面平均高度差为考察指标,构建了工艺参数(激光功率、扫描速率、搭接率、及熔覆头到基体的距离)与考察指标之间的响应面模型,模型拟合优度高达0.9251。还有学者以显微硬度、及加工效率[22-24]为考察指标建立了激光熔覆过程的响应面模型。而对于选区激光熔化、选择性激光烧结的响应面法建模的研究,WANG等人[25]以CoCrMo合金粉末为材料,基于选区激光熔化成型工艺实验,建立了激光功率等工艺参数与成型件致密度的响应面模型,预测的致密度可以达到98.6%。YAN等人[26]基于选择性激光烧结聚苯乙烯粉末实验,以成形精度为考察指标,建立了工艺参数及工艺参数间的交互作用与考察指标的响应面模型,该模型预测值与实际值误差不大于7%。

响应面模型[27]一般表达式为:

$\begin{array}{c} \hat{y}_u=b_0+\sum\limits_{i=1}^k b_i x_{i u}+\sum\limits_{i=1}^k b_{i i} x_{i u}^2+ \\ \sum\limits_{i <j}^k b_{i j} x_{i u} x_{j u}+\varepsilon \end{array} $

(2) 式中,u表示试验设计次数,k表示工艺参数个数,下标iu表示第i个因子第u次试验,ju表示第j个因子第u次试验,$\hat{y}_u$是在响应面上的拟合点处的估计响应(考察指标),xiu为工艺参数的一次项,xiu2为工艺参数的二次项,xiuxju为工艺参数的交互项,b0,bi,bii,bij为回归系数,ε为误差值。

逻辑回归模型的自变量与因变量之间呈逻辑关系,主要运用样本数据对分类的分界线建立一个逻辑回归方程,用于预测某件事的发生。假设预测事件A(考察指标)发生的概率为p,通常设置一个阈值M,当p>M时,则认为事件A发生,否则不发生,概率为1-p。逻辑回归模型一般形式[28]如下式所示:

$\operatorname{logit}(p) \ln \left(\frac{p}{1-p}\right)=\alpha \sum\limits_{i=1}^k \beta_i x_i$

(3) 式中,logit(p)是以p为自变量的逻辑函数,α为截距,βi为第i个工艺参数项的系数,xi为第i个工艺参数。逻辑回归模型在LAM中常见用于解决二分类问题,如熔覆层内部缺陷分析等。KONG等人[29]对钛合金激光金属单道多层成形工艺进行研究,以成形件内部是否有缺陷为考察指标,采用逻辑回归分析法建立了激光功率、送粉量、基板温度及扫描速度与考察指标的预测模型,应用“统计产品与服务解决方案”(statistical product and service solutions, SPSS)统计软件对模型进行卡方统计检验,得出逻辑回归模型结果与实验结果高度吻合。

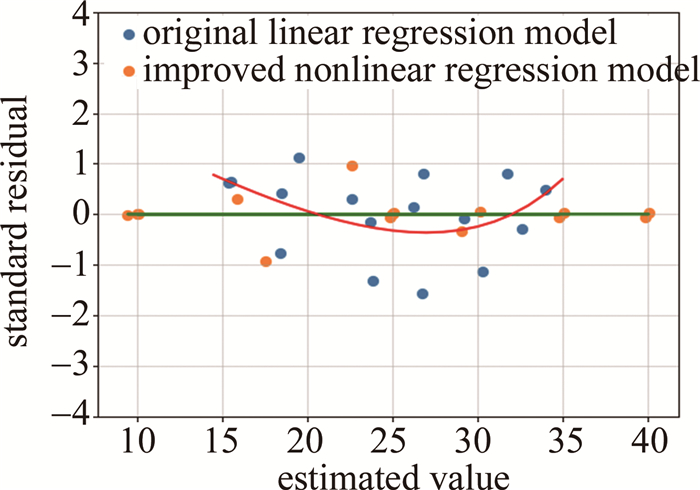

在激光加工过程中,工艺参数及工艺参数之间的交互作用与成形质量可能存在线性关系,也可能存在非线性关系。因此,完全采用非线性关系进行建模可能会使模型冗余。为此本文作者所在课题组前期研究[30-32]将残差分析与回归建模结合,建立了有选择性地引入非线性项的非线性回归模型,并用于激光焊接及激光增材制造成形质量预测。在激光增材制造建模过程中还考虑了多层结构成形过程中,上一层熔覆层的表面质量对下一层的影响。所建立的非线性回归模型具有较好的拟合优度和预测精度。如图 1所示,展示了非线性回归模型与线性回归模型的标准化残差图。

综上所述,从非线性回归解析模型的建模过程看,响应面法广泛用于非线性建模,可以很好地体现LAM过程工艺参数的非线性以及工艺参数之间交互作用[24]。逻辑回归模型目前在LAM过程中主要用于解决二分类问题[29]。现有研究显示,解析模型常见用于激光熔覆[19-24]、选区激光熔化[25]及选择性激光烧结[26]等工艺过程中,且对粉末材料进行研究的报道较多,对丝材研究的报道较少。同时,解析模型具有一定的预测精度,但是主要用于考察一个目标与一个或多个工艺参数之间的关系。但考察多个目标时,需要对多个目标进行综合归一化处理。因此在复杂的LAM多目标建模方面解析模型存在一定局限性。现有关于激光增材制造工艺的解析模型建立的文献,通常只将某个单一指标,如熔覆层几何尺寸及稀释率、显微硬度、表面粗糙度等,作为成形质量的考察指标,进行工艺参数建模。然而,实际的成形质量还应包括除成形层截面几何尺寸以外的表面质量、成形缺陷、整体成形精度等,即LAM成形质量的建模应为多目标的建模,由此亦可知解析模型用在LAM成形质量的建模存在一定局限性。

-

机器学习主要通过实验数据组成的训练集对模型进行训练、自我学习,实现工艺参数与成形质量的高度映射,不需要构造和求解底层物理模型。通常利用智能算法建立工艺参数与成形质量之间的机器学习模型[33], 如:反向传播(back propagation, BP)神经网络、支持向量机、随机森林、遗传算法(genetic algorithm,GA)以及粒子群算法等。

-

BP神经网络是一种根据误差不断反馈的方式对每层神经元的权重进行不断调整,直到误差值达到最小、网络收敛的算法[34]。在LAM工艺中,BP神经网络一般选择3层: 第1层的神经元(输入层)与工艺参数个数相同; 第2层的层数(中间层)由不同工艺及工况而定; 第3层的神经元(输出层)由考察指标决定。

因其良好的高度非线性映射能力,BP神经网络模型在增材制造领域得到广泛关注和研究[35]。JIANG等人[36-37]对覆膜砂进行选择性激光烧结,以激光功率、预热温度等5个工艺参数为第1层,烧结件的收缩精度为第3层,建立了选择性激光烧结成形精度的BP神经网络模型,经验证,发现最大相对误差为2.2%。CAIAZZO等人[38]对2024铝合金粉末进行激光直接金属沉积实验工艺研究,以激光功率、粉末供给速率和扫描速率为输入层,沉积层截面宽、深、高为输出层,建立了单道沉积层几何尺寸的BP神经网络模型,该模型能准确估计工艺参数,以实现特定的沉积层几何形状。ZHAO等人[39]对比分析了BP神经网络与响应面法对激光熔覆Inconel625粉末的熔覆层质量的预测效果,同时,以孔隙率和稀释率最小值为考察指标,采用非支配排序遗传算法对工艺参数寻优, 研究发现,BP神经网络具有较好的映射特性,在求解复杂的多元非线性问题中具有很大的优势。对比结果如图 2所示。

BP神经网络在LAM加工过程中表现出很好的映射精度, 但其也存在一些缺点,如:调整初始权阈值时,模型训练次数多、时间长、较难出现全局极值。针对此问题,研究人员对BP神经网络模型进行了改进。MENG[40]以铁基18Ni300粉末为材料进行激光熔覆研究,采用遗传算法改进BP神经网络,建立了熔覆层截面形貌与工艺参数的优化模型。WU等人[41]以丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrile butadiene styrene,ABS)为材料进行熔融沉积成型研究,建立了喷头温度、扫描速率、分层厚度和成型室温度与翘曲量(考察指标)之间的神经网络模型,并采用遗传算法对神经网络进行改进, 改进后的模型能够解决神经网络陷入局部最优解问题。模型算法流程图如图 3所示。WANG等人[42]建立了激光熔覆过程工艺参数与厚纳米陶瓷涂层多层成形质量的神经网络预测模型,同时以初始权值和阈值作为适应度值,采用遗传算法对其进行优化,结果表明,结合强度和显微硬度的预测值与实际值最大误差小于2.5%。此外,XIAO等人[43]利用人群搜索算法对BP神经网络进行了改进,建立了选择性激光烧结成形件工艺参数与圆柱度误差、高度误差的预测模型,其具有更高的预测精度。

-

支持向量机(support vector machine,SVM)是一种将LAM中工艺参数与成形质量考察指标之间的非线性关系映射到高维空间的算法,从而实现高维空间的线性可分性。支持向量机原理如图 4a所示,其中:x1、x2为工艺参数;b为偏置;w为权值向量;L1、L2、L3均为分割超平面,L2为最优数据分类方式;W垂直于超平面为分类面的权重,2/‖w‖为间隔[44]。

图 4 a—支持向量机原理[44] b—改进前后熔池宽预测相对误差对比[48] c—改进前后熔池高预测相对误差对比[48] d—改进前后熔池深预测相对误差对比[48]

Figure 4. a—the principle of support vector machine[44] b—the comparison of relative errors of prediction of melt pool width before and after improvement[48] c—the comparison of relative errors of prediction of melt pool height before and after improvement[48] d—the comparison of relative errors of prediction of melt pool depth before and after improvement[48]

SVM中的高斯核函数(radial basis function, RBF)可以处理复杂的非线性回归问题,而LAM过程具有显著的非线性,因此该方法可以用于LAM成形质量的预测,预测模型如下式所示[45]:

$y(\boldsymbol{x})=\boldsymbol{w}^{\mathrm{T}} \boldsymbol{\delta}(\boldsymbol{x})+b$

(4) 式中,x为输入向量(工艺参数),wT为权值向量转置,δ(x)为x经过映射的高维空间向量,y(x)为一个超平面,即考察指标。CHEN等人[46]对纳米TiC粉末进行多道激光熔覆制备陶瓷涂层,基于RBF核函数建立了熔覆层几何特征和显微硬度的SVM预测模型,并实现了较高精度的预测。在SVM算法的应用过程中,由于其核函数的宽度、惩罚因子和敏感系数的设置对模型的准确度影响较大,因此有必要对SVM算法进行改进[47]。XIA等人[48]以熔池的高、宽、深为考察指标,建立了选区激光熔化316L不锈钢粉末时激光功率、铺粉厚度及扫描速度与考察指标间的粒子群与SVM相结合模型(particle swarm optimization and SVM, POS),并采用网格搜索算法(grid search, GS)对POS模型进行改进,形成POS-GS模型,最后实现对熔池尺寸预测,其误差均低于6%,结果如图 4b、图 4c、图 4d所示。

-

随机森林(random forest,RF)是一种由各决策树根据少数服从多数的原则进行投票确定出输出结果的算法。首先从测试数据A中放回和提取a个样本,重复放回和提取操作Z次,得到包含a个样本的Z个采样集,其次,基于每个样本集的决策树训练,构建RF模型[49-50]。

与其它机器学习模型相比,RF算法具有回归预测回调次数少的优点,可以验证各工艺参数对考察指标的重要性[51-52]。LIANG等人[53]以稀释率和熔覆层几何特征作为响应,建立了激光熔覆Inconel625粉末单道成形过程中激光功率、扫描速度及送粉速度与响应的RF模型, 研究表明,该模型能够准确预测特定单熔覆道质量所需的工艺参数,且预测误差小于4%。

-

遗传算法(GA)在LAM中是指适应度函数不断经过迭代、计算、选择,直到找到最优个体,从而实现工艺参数的全局寻优过程[54-55]。GA算法在非线性、全局搜索等方面具有非常强的鲁棒性,而LAM工艺优化过程具有多变量、多目标、非线性等复杂特性[56]。因此,GA算法被广泛用于LAM工艺参数全局寻优过程中。

从前文可知,GA算法可以对模型的初始权值和阈值优化从而起到改进模型的作用[40-42]。此外,GA算法还可以对LAM工艺参数进行寻优,其在寻优过程中经常与BP神经网络和响应面法结合使用。通常,BP神经网络和响应面法的预测值作为遗传算法的适应度函数值,再经过不断迭代、计算、选择,直到找到最优个体[57]。MONDAL等人[58-59]以激光熔覆层的熔宽、熔高为成形质量的考察指标,基于神经网络预测值,采用GA算法实现了考察指标单目标优化,最后获得工艺参数的最佳组合, 验证实验表明,优化后熔覆层性能大大改善。WEI[60]进行了致密度、磨损率、及显微硬度的多目标优化建模,利用GA算法优化了响应面法的预测值,解出激光选区熔化Inconel718过程中各工艺参数的最优集合,验证实验表明,各项指标平均误差在2.4%~7.8%之间。常见的GA算法优化易出现单目标极端最优解,且计算过程比较复杂。针对此问题,ZHAO等人[39]建立了改良后的非支配排序遗传算法(non-dominated sorting genetic algorithms, NSGA)NSGA-Ⅱ模型,利用拥挤度比较算子使帕累托(Pareto)域分布均匀,同时为了扩大采样空间,引入了精英策略,实现了激光熔覆工艺参数优化和成形质量的改善。MA等人[61]以能源消耗、表面粗糙度为考察指标,采用神经网络与NSGA-Ⅱ结合的方法,建立了熔融沉积成形、光固化立体成型和激光选区熔化过程中工艺参数与考察指标间的模型,并得到了最优参数组合。

-

粒子群算法(particle swarm optimization,PSO)不会因为一个突出的个体而影响求解过程,具有较好的鲁棒性,已经成功地运用于工程中,常见用于解决多输入、多目标优化问题[62-64]。PSO算法把问题中的每个解视为一个粒子,每个粒子根据自身惯性运动(位置和方向)实现导航,而且每个粒子都有一个适应度函数,这些粒子在解空间中进行飞行(全局搜索),凭借自身经验飞向最佳位置,即个体极值pbest,接着以此作为依据再次飞向群体最佳位置gbest,随后根据(5)式、(6)式来更新自己的位置,直到找到满足条件的解。图 5为粒子位置更新示意图[65]。图中, Xnd(t)和Xnd(t+1)表示第n个粒子在d维空间的t时刻和下一时刻的坐标位置(工艺参数组集),vnd(t)和vnd(t+1)表示第n个粒子的t时刻和下一时刻的速度,pnd(t)表示第n个粒子t时刻的个体最优值(个体最优考察指标),gnd(t)表示t时刻的全局最优值(全局最优考察指标)。

在LAM工艺参数寻优过程中,PSO算法常结合BP神经网络和响应面法使用。NI等人[67]以熔覆层熔高、熔宽为考察目标,基于BP神经网络,采用PSO算法实现了激光熔覆Fe55合金粉末过程的成形质量多目标优化。与传统的BP神经网络相比,寻优过程中发现PSO算法的迭代次数比较少,具有较强的搜索能力,优化后的结果更接近预期的熔覆质量。MA等人[68]以稀释度和残余应力为优化目标,利用PSO算法在可行的搜索域内求解最佳响应面适应度值,最后解出了激光熔覆CoCr1.5FeNiNbo粉末过程的最佳工艺参数组合(激光束功率、扫描速度和离焦量)。

$\begin{gathered}v_{n d}(t+1)=\omega \times v_{n d}(t)+c_1 \times r_1 \times\left[p_{\text {best }}(t)-\right. \\ \left.X_{n d}(t)\right]+c_2 \times r_2 \times\left[g_{\text {best }}(t)-X_{n d}(t)\right]\end{gathered}$

(5) $X_{n d}(t+1)=X_{n d}(t)+v_{n d}(t+1)$

(6) 式中,ω为比例因子,t为时间,r1、r2为(0, 1)之间的随机常数,c1、c2为学习因子[66]。

综上所述,BP神经网络、支持向量机和随机森林的建模方法可以凭借高度的映射实现考察指标的有效预测,对于复杂非线性问题的解决具有较好的效果。遗传算法和粒子群算法主要用于工艺参数的寻优。现有的研究显示,机器学习模型常见用于激光熔覆[39-40, 42, 46, 53, 67-68]、选择性激光烧结[36-37, 43]、激光选区熔化[48, 60]、熔融沉积成形[41]、光固化立体成型[61]等工艺过程中,但支持向量机、随机森林在LAM中应用还不够广泛。与传统解析模型相比,上述机器学习算法模型可以进行多变量、多目标优化,同时所建模型精度更高,尤其相对回归分析方式,其具有所需样本少且精度高等优点,同时适用于多个变量约束及其复杂耦合情形[69]。除了以上算法模型,用于工艺参数寻优的智能算法还有蚁群算法[70]、鱼群算法[71]、模拟退火算法[72]、人群搜索算法[43, 73]等。

-

上述LAM工艺模型建立均能实现成形质量的有效预测或工艺参数的优化选择,然而要将其应用于实际生产中,还需要构建相应的工艺系统。现有大量文献对此进行了研究,开发了相应功能系统[74-78]。

工艺系统的构建和开发包含多方面关键技术,如模型算法的选择和实现、系统结构的合理设计与布局、界面的设计等。针对工艺系统的功用和目的,在选择好算法模型后,则是系统结构的设计。研究人员目前开发的LAM成形工艺参数寻优系统主要基于Visual C++6.0 MFC和MATLAB GUI可视化平台,选择BP神经网络和遗传算法等作为算法模型,进而对系统模块设计及界面布局,如图 6所示。工艺系统主要由训练、测试、优化3个模块依次组成,对应着算法模型的3个阶段,所有模块都在后台完成了编码和译码的程序。训练模块主要包括样本数据的获取和网络算法相关参数的设定,进而对网络训练,即网络各级神经元权阈值的学习与调整,继而建立BP神经网络预测模型。测试模块通过测试数据验证模型的可靠性,是否达到泛化效果,从而决定是否重新调整算法相关参数、进而对网络模型重新训练。优化模块主要通过BP神经网络结合遗传算法、粒子群算法等在全域进行寻优,最后得出最佳适应度,解出最优工艺参数组合。各模块在系统界面从左到右分布在不同的区域、利用线框隔开,使界面更加清晰、舒适。同时,采用文本框和按键功能可以输入相关参数即可调用对应函数进行自动运行和求解,相关结果和图像展现在界面最右端,比较直观。

NI[65]在以工艺参数优化为问题导向的激光熔覆研究中,采用神经网络与粒子群算法相结合的算法作为模型基础,选择Visual C++6.0 MFC平台进行了工艺参数优化系统的设计与开发,在可视化界面下,对激光熔覆工艺参数的优化更加直观明了。DU[78]采用遗传算法优化权值阈值后的BP神经网络作为模型基础,选择MATLAB GUI平台进行了选区激光熔化工艺参数优化系统的设计与开发,简单易懂的界面能便捷地指导企业生产。

有文献研究显示,现有工艺系统主要用于单一的工艺及固定的自变量和因变量,嵌入的模型算法主要为BP神经网络、遗传算法及粒子群算法[65, 78]。然而,激光增材制造存在不同的工艺形式,不同的工艺形式考察的因素和指标不一样,同时,不同的工艺形式及考察的指标适用的算法模型不一样。因此,研究和开发出适用于多工艺形式、不同考察指标、及不同算法模型的工艺系统是有必要的。

-

综上所述,LAM过程中成形质量与工艺参数间的模型目前主要分为解析模型和机器学习模型。解析模型能建立明确的工艺参数与考察指标间的关系式,容易获得一定的模型精度,但其多用于单一考察指标建模,进行多目标考察时具有一定的局限性,并且主要用于成形质量的预测建模研究。机器学习模型主要通过数据样本自我学习,形成一个高度映射的黑箱模型,可以进行多变量、多目标的成型质量预测以及工艺参数优化建模研究,虽然没有确定的关系式,但能获得较高的模型精度。在工艺系统方面,现有工艺系统主要用于单一的工艺及固定的自变量和因变量的应用,且嵌入的算法单一,有必要进行功能更多和适应性更好的工艺系统开发和研究。为此,本文作者总结了以下有待进一步深入研究的方面:

(1) 成形件质量考察指标和工艺参数设定不完整。现有文献中一般只设定3~5个工艺参数以及1~3个考察指标, 而实际还有其它工艺参数未列入模型、且成形质量考察指标不全面,故所建立的模型具有一定局限性。因此,将更多因素和指标列入模型中,建立更加完整和全面的成形质量与工艺参数间的关系模型有待进一步研究。

(2) 现有研究大多停留在单道、单层工艺建模上,利用获得最优的工艺参数组合直接用于多层成形。而LAM是一个逐道搭接、逐层堆叠的过程,前一层成形质量会影响后一层成形质量,也就是成形过程中的质量或缺陷遗传过程,现有研究不完全,有待进一步深入研究。

(3) 在工艺系统方面,研究和开发出适用于不同的激光增材制造工艺形式、不同的考察指标的工艺系统,以使工艺系统的实用性和适应性更好,满足更多的使用要求是其发展方向之一。

(4) 随着LAM加工过程的数字化、智能化的发展,实时在线监测技术将得到进一步完善,基于监测技术获取的加工数据将更加便捷、且数据量也不断增加。基于实时的大数据进行了智能化预测模型建立、以及深度学习算法的应用,将是LAM智能化发展的基础和重要发展方向。

激光增材制造工艺参数优化建模的研究进展

Research progress in modeling the optimization of process parameters of laser additive manufacturing

-

摘要: 激光增材制造过程的工艺参数直接影响成型件的成形质量及性能,对工艺参数的优化是实现成形质量调控的最有效方法。建立准确、高精度的工艺参数与成形质量之间的模型,对于成形质量的预测及工艺参数的优选极其重要。对激光增材制造工艺参数优化建模的方法进行了总结和综述,且对工艺系统开发进行了现状分析,论述了工艺优化建模方法的原理以及优缺点,最后对激光增材制造工艺优化建模研究前景进行了展望。Abstract: The formation quality and performance of the forming parts are directly affected by the process parameters of laser additive manufacturing. Thus optimizing the process parameters is the most effective way to achieve forming quality regulation. For the prediction of forming quality and the optimization of process parameters, it is extremely important to establish a model describing the relationships between accurate high-precision process parameters and formation quality. In this paper, the method of modeling the optimization of process parameters of laser additive manufacturing were summarized and reviewed, the development of the status quo of process system was also analyzed. The principles, advantages, and disadvantages of the method have been discussed for modeling the optimization of process parameters. Finally, the laser additive manufacturing process optimization modeling research has been prospected.

-

Key words:

- laser technique /

- optimization model /

- process parameters /

- process system /

- additive manufacturing

-

图 4 a—支持向量机原理[44] b—改进前后熔池宽预测相对误差对比[48] c—改进前后熔池高预测相对误差对比[48] d—改进前后熔池深预测相对误差对比[48]

Figure 4. a—the principle of support vector machine[44] b—the comparison of relative errors of prediction of melt pool width before and after improvement[48] c—the comparison of relative errors of prediction of melt pool height before and after improvement[48] d—the comparison of relative errors of prediction of melt pool depth before and after improvement[48]

-

[1] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 011401. YANG Y Q, CHEN J, SONG Ch H, et al. Current status and progress on technology of selective laser melting of metal parts[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011401(in Chinese). [2] 韩宇琛, 周孟源, 李茂源, 等. 激光增材制造工艺参数的研究现状[J]. 模具工业, 2019, 45(9): 1-7. HAN Y Ch, ZHOU M Y, LI M Y, et al. Research status of process parameters of laser additive manufacturing[J]. Die & Mould Industry, 2019, 45(9): 1-7(in Chinese). [3] MARZBAN J, GHASEMINEJAD P, AHMADZADEH M H, et al. Experimental investigation and statistical optimization of laser surface cladding parameters[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76 (5-8): 1163-1172. doi: 10.1007/s00170-014-6338-x [4] QI H, AZER M, SINGH P. Adaptive toolpath deposition method for laser net shape manufacturing and repair of turbine compressor airfoils[J]. International Journal of Advanced Manufacturing Technology, 2009, 48 (1): 121-131. [5] ONWUBOLU G C, DAVIM J P, OLIVEIRA C, et al. Prediction of clad angle in laser cladding by powder using response surface methodology and scatter search[J]. Optics & Laser Technology, 2007, 39(6): 1130-1134. [6] KUMAR A, ROY S. Effect of three-dimensional melt pool convection on process characteristics during laser cladding[J]. Computational Materials Science, 2009, 46(2): 495-506. doi: 10.1016/j.commatsci.2009.04.002 [7] DUBOURG L, ST-GEORGES L. Optimization of laser cladding process using taguchi and EM methods for MMC coating production[J]. Journal of Thermal Spray Technology, 2006, 15(4): 790-795. doi: 10.1361/105996306X146785 [8] UYANIK G K, GüLER N. A study on multiple linear regression analysis[J]. Procedia-Social Behavioral Sciences, 2013, 106: 234-240. doi: 10.1016/j.sbspro.2013.12.027 [9] 刘超. 回归分析: 方法、数据与R的应用[M]. 北京: 高等教育出版社, 2019: 38-45. LIU Ch. Regression analysis: Application of methods, data, and R[M]. Beijing: Higher Education Press, 2019: 38-45(in Chinese). [10] 向枭, 王敏, 殷鸣, 等. 基于30CrNi2MoVA的激光熔化沉积工艺参数研究[J]. 机械, 2020, 47(5): 33-39. XIANG X, WANG M, YIN M, et al. Process parameters of laser melting deposition based on 30 CrNi2MoVA[J]. Machinery, 2020, 47(5): 33-39(in Chinese). [11] FAN P, ZHANG G. Study on process optimization of WC-Co50 cermet composite coating by laser cladding[J]. International Journal of Refractory Metals Hard Materials, 2019, 87: 105133. [12] 田威, 廖文和, 许波, 等. 基于回归分析的激光熔覆几何特征模型修正[J]. 材料热处理学报, 2012, 33(s1): 110-114. TIAN W, LIAO W H, XU B, et al. Revision of geometrical feature model of laser cladding based on regressive analyses[J]. Transactions of Materials and Heat Treatment, 2012, 33(s1): 110-114(in Chinese). [13] DAVIM J P, OLIVEIRA C, CARDOSO A. Predicting the geometric form of clad in laser cladding by powder using multiple regression analysis (MRA)[J]. Materials & Design, 2008, 29(2): 554-557. [14] 许波, 田威. 面向绿色再制造的单道激光熔覆几何特征研究[J]. 应用激光, 2010, 30(4): 254-258. XU B, TIAN W. The geometrical features of single laser cladding for the green remanufacturing[J]. Applied Laser, 2010, 30(4): 254-258(in Chinese). [15] 孙健峰. 激光选区熔化Ti6Al4V可控多孔结构制备及机理研究[D]. 广州: 华南理工大学, 2013: 72-95. SUN J F. Research on fabrication and forming mechanism of controllable porous structure of Ti6AI4V based on selective laser melting[D]. Guangzhou: South China University of Technology, 2013: 72-95(in Chinese). [16] KHORRAM A, JAMALOEI A D, PAIDAR M, et al. Laser cladding of Inconel 718 with 75Cr3C2+25(80Ni20Cr) powder: Statistical modeling and optimization[J]. Surface & Coatings Technology, 2019, 378: 124933. [17] 吴道祥, 周杰, 马鹏程, 等. 基于响应面法的7050铝合金筋板类锻件热模锻成形工艺优化[J]. 中南大学学报(自然科学版), 2017, 48(3): 601-607. WU D X, ZHOU J, MA P Ch, et al. Optimization of hot die forging process parameters of 7050 aluminum alloy rib-web type components based on response surface method[J]. Journal of Central South University (Science and Technology Edition), 2017, 48(3): 601-607(in Chinese). [18] 吉利. 基于响应面法的航天器有限元模型修正方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 8-16. JI L. Study of finite element model updatingmethod for spacecraft based onresponse surface method[D]. Harbin: Harbin Institute of Technology, 2020: 8-16(in Chinese). [19] 黄梓麟. 叶轮材料激光热丝熔覆工艺优化与质量评价研究[D]. 北京: 北京交通大学, 2020: 19-34. HUANG Z L. The process optimization and quality assessment on laser hot wire cladding for the impeller material[D]. Beijing: Beijing Jiaotong University, 2020: 19-34(in Chinese). [20] LIU S, KOVACEVIC R. Statistical analysis and optimization of processing parameters in high-power direct diode laser cladding[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(5/8): 867-878. [21] 梁万旭, 杨勇, 金康, 等. 基于响应面法的同轴送粉多道激光熔覆层形貌预测[J]. 激光与光电子学进展, 2022, 59(1): 0114012. LIANG W X, YANG Y, JIN K, et al. Morphology prediction of coaxial pow der feeding multichannel laser clad ding layer based on response surface[J]. Laser & Optoelectronics Progress, 2022, 59(1): 0114012(in Chinese). [22] 吴腾, 师文庆, 谢林圯, 等. 激光熔覆铁基TiC复合涂层成形质量的控制方法. 激光技术, 2022, 46(3): 344-354. WU T, SHI W Q, XIE L Y, et al. Forming quality control method of laser cladding Fe-based TiC composite coating. Laser Technology, 2022, 46(3): 344-354(in Chinese). [23] OLAKANMI E O, NYADONGO S T, MALIKONGWA K, et al. Multi-variable optimisation of the quality characteristics of fiber-laser cladded Inconel-625 composite coatings[J]. Surface & Coatings Technology, 2019, 357: 289-303. [24] FARAHMAND P, KOVACEVIC R. Parametric study and multi-criteria optimization in laser cladding by a high power direct diode laser[J]. Lasers in Manufacturing and Materials Processing, 2014, 1(1/4): 1-20. [25] 王赟达, 杨永强, 宋长辉, 等. 基于响应面法优化激光选区熔化成型CoCrMo合金工艺及其电化学行为[J]. 中国有色金属学报, 2014, 24(10): 2497-2505. WANG Y D, YANG Y Q, SONG Ch H, et al. Process optimization and electrochemical behavior of CoCrMo alloy fabricated by selective laser melting based onresponse surface method[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2497-2505(in Chinese). [26] 鄢然, 李浩, 李军超, 等. 基于响应面法的聚苯乙烯粉末选择性激光烧结成型工艺参数优化[J]. 中国激光, 2019, 46(3): 0302015. YAN R, LI H, LI J Ch, et al. Process parameters optimization of polystyrene powder selective laser sintering based on response surface methodology[J]. Chinese Journal of Lasers, 2019, 46(3): 0302015(in Chinese). [27] 许向川. 面向再制造的激光熔覆的工艺参数多目标优化[D]. 太原: 中北大学, 2019: 30-31. XU X Ch. Multi-objective optimization of laser cladding process parameters for remanufacturing[D]. Taiyuan: North University of China, 2019: 30-31(in Chinese). [28] 张嘉瓴. 基于数据挖掘技术的道路交通事故分析[D]. 大连: 大连理工大学, 2020: 31-33. ZHANG J L. Analysis of road traffic accidents based on data mining technology[D]. Dalian: Dalian University of Technology, 2020: 31-33(in Chinese). [29] KONG Y, BA D Ch, SONG Q Zh. Analysis of process parameters about metal laser melting deposition process of TiAI6V4 alloys based on logistic regression model[J]. VACUUM, 2018, 55(3): 34-40. [30] LI Sh Ch, MO B, XU W, et al. Research on nonlinear prediction model of weld forming quality during hot-wire laser welding[J]. Optics & Laser Technology, 2020, 131: 106436. [31] LI Sh Ch, MO B, WANG K M, et al. Nonlinear prediction modeling of surface quality during laser powder bed fusion of mixed powder of diamond and Ni-Cr alloy based on residual analysis[J]. Optics & Laser Technology, 2022, 151: 107980. [32] 莫彬. 激光增材制造金刚石砂轮工艺优化研究[D]. 湘潭: 湖南科技大学, 2021: 29-40. MO B. Study on process optimization of diamond grinding wheel by laser additive manufacturing[D]. Xiangtan: Hunan University of Science and Technology, 2021: 29-40(in Chinese). [33] 谷倩微, 邓朝晖, 吕黎曙, 等. 磨削表面形貌建模研究进展[J]. 宇航材料工艺, 2021, 51(2): 1-10. GU Q W, DENG Zh H, LV L Sh, et al. Research progress of grinding surface topography modeling[J]. Aerospace Materials & Technology, 2021, 51(2): 1-10(in Chinese). [34] 雷凯云, 秦训鹏, 刘华明, 等. 基于神经网络的宽带激光熔覆熔池特征参数预测[J]. 光电子·激光, 2018, 29(11): 1212-1220. LEI K Y, QIN X P, LIU H M, et al. Prediction on characteristics of molten pool in wide-band laser cladding based on neural network[J]. Journal of Optoelectronics·Laser, 2018, 29(11): 1212-1220(in Chinese). [35] QI X, CHEN G, LI Y, et al. Applying neural-network-based machine learning to additive manufacturing: Current applications, challenges, and future perspectives[J]. Engineering, 2019, 5(4): 721-729. [36] 姜淑娟, 刘伟军, 南亮亮. 基于神经网络的激光熔覆高度预测[J]. 机械工程学报, 2009, 45(3): 269-274. JIANG Sh J, LIU W J, NAN L L. Laser cladding height prediction based on neural network[J]. Journal of Mechanical Engineering, 2009, 45(3): 269-274(in Chinese). [37] 刘兆平, 王宏松, 修辉平. 基于BP神经网络的覆膜砂选择性激光烧结件精度预测[J]. 热加工工艺, 2016, 45(21): 91-93. LIU Zh P, WANG H S, XIU H P. Precision prediction for SLS of resin coated sand based on BP nneural network[J]. Hot Working Technology, 2016, 45(21): 91-93(in Chinese). [38] CAIAZZO F, CAGGIANO A. Laser direct metal deposition of 2024 Al alloy: Trace geometry prediction via machine learning[J]. Materials & Design, 2018, 11(3): 444-455. [39] 赵凯, 梁旭东, 王炜, 等. 基于NSGA-Ⅱ算法的同轴送粉激光熔覆工艺多目标优化[J]. 中国激光, 2020, 47(1): 0102004. ZHAO K, LIANG X D, WANG W, et al. Multi-objective optimization of coaxial powder feeding laser cladding based on NSGA-Ⅱ[J]. Chinese Journal of Lasers, 2020, 47(1): 0102004(in Chinese). [40] 孟庆栋. 基于机器学习的激光熔覆形貌预测与监测研究[D]. 北京: 中国矿业大学, 2020: 16-26. MENG Q D. Research on prediction and monitoring oflaser cladding morphology based on machine learning[D]. Beijing: China University of Mining and Technology, 2020: 16-26(in Chinese). [41] 吴天山, 于鸿彬, 李小青, 等. 基于遗传算法的BP神经网络熔融沉积成型翘曲变形预测研究[J]. 热加工工艺, 2019, 48 (22): 48-52. WU T Sh, YU H B, LI X Q, et al. Study on warp deformation prediction in FDM process based on genetic algorithm and BP neural network[J]. Hot Working Technology, 2019, 48(22): 48-52(in Chinese). [42] 王东生, 杨友文, 田宗军, 等. 基于神经网络和遗传算法的激光多层熔覆厚纳米陶瓷涂层工艺优化[J]. 中国激光, 2013, 40(9): 0903001. WANG D Sh, YANG Y W, TIAN Z J, et al. Process optimization of thick nanostructured ceramic coating by laser multi-layer cladding based on neural network and genetic algorithm[J]. Chinese Journal of Lasers, 2013, 40(9): 0903001(in Chinese). [43] 肖亚宁, 郭艳玲, 张亚鹏, 等. 基于SOA-BP神经网络的SLS成型件精度预测模型[J]. 科学技术与工程, 2021, 21(23): 9864-9870. XIAO Y N, GUO Y L, ZHANG Y P, et al. Accuracy predictive model of selective laser sintering based on SOA-BP neural network[J]. Science Technology and Engineering, 2021, 21(23): 9864-9870(in Chinese). [44] 武国朋. 基于机器学习的集宁浅覆盖区钼多金属矿成矿预测与评价[D]. 北京: 中国地质大学(北京), 2020: 42-44. WU G P. Mapping mineral prospectivity for molybdenumpolymetallic mineralization by machine learning methods in jining, inner mongolia, China[D]. Beijing: China University of Geosciences (Beijing), 2020: 42-44(in Chinese). [45] ZOUHRI W, DANTAN J Y, HÄFNER B, et al. Characterization of laser powder bed fusion (L-PBF) process quality: A novel approach based on statistical features extraction and support vector machine[J]. Procedia CIRP, 2021, 99: 319-324. [46] CHEN T, WU W N, LI W P, et al. Laser cladding of nanoparticle TiC ceramic powder: Effects of process parameters on the quality characteristics of the coatings and its prediction model[J]. Optics and Laser Technology, 2019, 116: 345-355. [47] 朱传敏, 顾鹏, 刘丁豪, 等. 基于支持向量机的铝基碳化硅磨削表面质量预测[J]. 表面技术, 2019, 48(3): 240-248. ZHU Ch M, GU P, LIU D H, et al. Surface quality prediction of SiCp/Al composite in grinding based on support vector machine[J]. Surface Technology, 2019, 48(3): 240-248(in Chinese). [48] 夏田, 郭建斌, 赵一号. 基于改进支持向量机的选区激光熔化参数优化的研究[J]. 热加工工艺, 2021, 50(4): 29-31. XIA T, GUO J B, ZHAO Y H. Research on selective laser melting parameter optimization based on improved support vector machine[J]. Hot Working Technology, 2021, 50(4): 29-31(in Chinese). [49] 曹扬晨, 朱国胜, 祁小云, 等. 基于随机森林的入侵检测分类研究[J]. 计算机科学, 2021, 48(s1): 459-463. CAO Y Ch, ZHU G Sh, QI X Y, et al. Research on intrusion detection classification based on random forest[J]. Computer Science, 2021, 48(s1): 459-463(in Chinese). [50] NGUYEN H, BUI X N. Predicting blast-Induced air overpressure: A robust artificial intelligence system based on artificial neural networks and random forest[J]. Natural Resources Research, 2018, 28: 893-907. [51] ZHU X W, XIN Y J, GE H L. Recursive random forests enable better predictive performance and model interpretation than variable selection by LASSO[J]. Journal of Chemical Information and Modeling, 2015, 55(4): 736-746. [52] SMITH P F, GANESH S, LIU P. A comparison of random forest regression and multiple linear regression for prediction in neuroscience[J]. Neurosci Methods, 2013, 220(1): 85-91. [53] 梁旭东, 王炜, 赵凯, 等. 随机森林回归分析在激光熔覆形貌预测中的应用[J]. 中国有色金属学报, 2020, 30(7): 1644-1652. LIANG X D, WANG W, ZHAO K, et al. Application of random forest regression analysis in trace geometry prediction of laser cladding[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(7): 1644-1652(in Chinese). [54] 葛继科, 邱玉辉, 吴春明, 等. 遗传算法研究综述[J]. 计算机应用研究, 2008, 25(10): 2911-2916. GE J K, QIU Y H, WU Ch M, et al. Summary of genetic algorithms research[J]. Application Research of Computers, 2008, 25(10): 2911-2916(in Chinese). [55] 刘帅. AZ61镁合金选择性激光熔化工艺与性能研究[D]. 北京: 北京科技大学, 2020: 126-128. LIU Sh. Research on the process and properties of AZ61 magnesium alloy fabricated by selective laser melting[D]. Beijing: University of Science and Technology Beijing, 2020: 126-128(in Chinese). [56] 梁永勤, 毕凤荣, 石纯放. 基于遗传算法的麦弗逊悬架参数优化研究[J]. 机械设计, 2017, 34(1): 15-19. LIANG Y Q, BI F R, SHI Ch F. Parametric optimization research for MacPherson suspension based on genetic algorithm[J]. Journal of Machine Design, 2017, 34(1): 15-19(in Chinese). [57] 林惠乐. 基于遗传神经网络的CO_2弧焊机器人工艺参数优化研究[D]. 南宁: 广西大学, 2015: 30-40. LIN H L. Research on the optimizing welding parameters of CO2 arc welding robot based on genetic neural network[D]. Nanning: Guangxi University, 2015: 30-40(in Chinese). [58] MONDAL S, TUDU B, ASISH B, et al. Process optimization for laser cladding operation of alloy steel using genetic algorithm and artificial neural network[J]. International Journal of Computational Engineering Research, 2012, 2(1): 18-25. [59] 贾莉, 吴龙. 影响激光选区熔化3D打印质量的工艺参数优化研究[J]. 激光杂志, 2021, 42(5): 166-170. JIA L, WU L. Study on optimisation of process parameters that affect thequality of 3D printing with laser melting selection[J]. Laser Journal, 2021, 42(5): 166-170(in Chinese). [60] 魏建锋. 镍基高温合金SLM成形质量研究及工艺优化[D]. 无锡: 江南大学, 2020: 55-57. WEI J F. Research on SLM forming quality and process optimization of nickel-based superalloy[D]. Wuxi: Jiangnan University, 2020: 55-57(in Chinese). [61] 马志林, 高梦迪, 王庆阳, 等. 基于节能的增材制造工艺参数优化方法研究[J]. 邵阳学院学报(自然科学版), 2021, 18(3): 32-43. MA Zh L, GAO M D, WANG Q Y, et al. Research on optimization method of additive manufacturing process parameters based on energy saving[J]. Journal of Shaoyang University(Natural Science Edition), 2021, 18(3): 32-43(in Chinese). [62] 郑金兴. 粒子群优化人工神经网络在高速铣削力建模中的应用[J]. 计算机集成制造系统, 2008(9): 1710-1716. ZHENG J X. Application of particle-swarm-optimization-trained artificial neural network in high speed milling force modeling[J]. Computer Integrated Manufacturing Systems, 2008(9): 1710-1716(in Chinese). [63] ZHANG J R, ZHANG J, LOK T M, et al. A hybrid particle swarm optimization-back-propagation algorithm for feedforward neural network training[J]. Applied Mathematics Computation, 2007, 185 (2): 1026-1037. [64] ZHOU J L, DUAN Zh Ch, LI Y, et al. PSO-based neural network optimization and its utilization in a boring machine[J]. Journal of Materials Processing Technology, 2006, 178(1/3): 19-23. [65] 倪立斌. 激光熔覆工艺参数优化及扫描路径规划研究[D]. 长沙: 湖南大学, 2011: 33-34. NI L B. Study of the process optimization and scan path in laser cladding[D]. Changsha: Hunan University, 2011: 33-34(in Chinese). [66] 周家林, 段正澄, 邓建春, 等. 基于粒子群算法的神经网络优化及其在镗孔加工中的应用[J]. 中国机械工程, 2004, 15(21): 49-51. ZHOU J L, DUAN Zh Ch, DENG J Ch, et al. ANN trained by particle swarm optimization and its applications in boring processes[J]. China Mechanical Engineering, 2004, 15(21): 49-51(in Chinese). [67] 倪立斌, 刘继常, 伍耀庭, 等. 基于神经网络和粒子群算法的激光熔覆工艺优化[J]. 中国激光, 2011, 38(2): 0203003. NI L B, LIU J Ch, WU Y T, et al. Optimization of laser cladding process variables based on neural network and particle swarm optimization algorithms[J]. Chinese Journal of Lasers, 2011, 38(2): 0203003(in Chinese). [68] MA M Y, XIONG W J, LIAN Y, et al. Modeling and optimization for laser cladding via multi-objective quantum-behaved particle swarm optimization algorithm[J]. Surface Coatings Technology, 2020, 381: 125129. [69] VASUDEVAN M, MURUGANANTH M, BHADURI A K, et al. Bayesian neural network analysis of ferrite number in stainless steel welds[J]. Science and Technology of Welding and Joining, 2004, 9(2): 109-120. [70] 韩兴国, 宋小辉, 殷鸣, 等. 熔融沉积式3D打印路径优化算法研究[J]. 农业机械学报, 2018, 49(3): 393-401. HAN X G, SONG X H, YIN M, et al. Path optimization algorithm of 3D printing based on fused deposition modeling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 393-401(in Chinese). [71] 刘傲. 激光熔覆过程低碳建模与工艺参数优化[D]. 沈阳: 沈阳工业大学, 2021: 53-61. LIU A. Low-carbon modeling and process parameter optimization in laser additive manufacturing process[D]. Shenyang: Shenyang University of Technology, 2021: 53-61(in Chinese). [72] 李慧贤, 马创新, 王硕, 等. 金属增材制造负载均衡异构并行切片算法[J]. 中国机械工程, 2021, 32(9): 1102-1107. LI H X, MA Ch X, WANG Sh, et al. Load balancing heterogeneous parallel slice algorithm for metal additive manufacturing[J]. China Mechanical Engineering, 2021, 32(9): 1102-1107(in Chinese). [73] 肖亚宁, 孙雪, 张亚鹏, 等. 基于SOA-LSSVM的SLS成形工艺参数优化研究[J]. 机床与液压, 2022, 50(6): 36-42. XIAO Y N, SUN X, ZHANG Y P, et al. Research on optimization of SLS forming processing parameters based on SOA-LSSVM[J]. Machine Tool & Hydraulics, 2022, 50(6): 36-42(in Chinese). [74] 张轶伦, 牛艺萌, 叶天竺, 等. 新信息技术下制造服务融合及产品服务系统研究综述[J]. 中国机械工程, 2018, 29(18): 2164-2176. ZHANG Y L, NIU Y M, YE T Zh, et al. A review of researches of manufacturing-service integration and PSS with new ICT[J]. China Mechanical Engineering, 2018, 29(18): 2164-2176(in Chinese). [75] 程颖, 戚庆林, 陶飞. 新一代信息技术驱动的制造服务管理: 研究现状与展望[J]. 中国机械工程, 2018, 29(18): 2177-2188. CHENG Y, QI Q L, TAO F. New IT-driven manufacturing service management: Research status and prospect[J]. China Mechanical Engineering, 2018, 29(18): 2177-2188(in Chinese). [76] 刘涛, 邓朝晖, 葛智光, 等. 面向凸轮轴磨削加工的智能决策云服务实现[J]. 中国机械工程, 2020, 31(7): 773-780. LIU T, DENG Zh H, GE Zh G, et al. Implementation of intelligent decision cloud service for camshaft grinding processes[J]. China Mechanical Engineering, 2020, 31(7): 773-780(in Chinese). [77] 邵建军. 基于神经网络和遗传算法的激光选区熔化成形工艺优化研究[D]. 武汉: 华中科技大学, 2018: 48-58. SHAO J J. Research on optimization of selective laser melting processing based on neural network and genetic algorithm[D]. Wuhan: Huazhong University of Science and Technology, 2018: 48-58(in Chinese). [78] 杜亮. 基于神经网络和遗传算法的选区激光熔化工艺优化研究[D]. 厦门: 厦门理工学院, 2021: 47-52. DU L. Optimization of selective laser melting process based on neural network and genetic algorithm[D]. Xiamen: Xiamen University of Technology, 2021: 47-52(in Chinese). -

网站地图

网站地图

下载:

下载: