-

粘接是指通过具有粘附能力的物质,将材料连接在一起的方法[1]。相比于机械连接,粘接具有质量轻、应力分布均匀、耐腐蚀等优点,是一种理想的轻量化连接技术[2]。粘接区域的表面质量是影响粘接性能的重要因素之一,合适的表面处理方法可以去除表面污染物和氧化层[3],提高表面湿润性和粗糙度,使粘接剂和基底紧密接触,并形成机械互锁[4]和界面分子的化学作用[5],获得优异的粘接性能。粗糙的界面也可以阻止有害物体的入侵,增加接头的环境耐久性[6]。常规的表面处理方法有:机械打磨[7]、喷砂[8]、电化学腐蚀[9]和等离子处理[10]。随着激光技术的发展,激光表面处理具有高效、环保、自动化等优点[11]。通过控制激光参量优化粘接区域的表面形貌,提高粘接性能[12]。铝合金具有比强度高、力学性能良好等优点[13],铝合金粘接被广泛应用于对轻量化要求较高的汽车领域[14],因此,激光处理提高铝合金粘接性能的研究具有重要意义。

WU等人[15]研究了激光能量密度对AA6022-T4粘接接头性能的影响,结果表明,相比于原始材料,较高的能量密度(19.01J/cm2)处理使接头强度增加25%,并增加了浸水暴露后内聚破坏模式的程度;较低的能量密度(小于19.01J/cm2)可以去除表面污染物。ROMOLI等人[16]研究激光表面纹理对铝合金粘接强度的影响,结果表明,接触面积增加可以促进基体和粘接剂的机械互锁,但过大的粗糙度和深度会使气泡进入纹理深处,削弱粘接强度的提高。

激光加工参量对7075-T6铝合金基底粘接强度的影响尚未得到深入研究,作者利用纳秒光纤脉冲激光加工铝基板,建立单脉冲能量与所形成烧蚀烧蚀坑直径及深度的关系,通过控制脉冲能量和烧蚀坑重叠率在粘接区域形成阵列微结构,研究不同参量对表面形貌和粘接强度的影响,探究断裂模式影响剪切强度的机理。

-

实验材料为7075-T6铝基板和3M DP460双组份常温固化环氧胶。表 1和表 2中分别为材料的力学性能参量。

Table 1. Mechanical properties of 7075-T6

material Poisson’s ratio elastic modulus/GPa yield strength/MPa tensile strength/MPa elongation/ % 7075-T6 0.33 65 515 580 15 Table 2. 3M DP460 mechanical properties after curing

material Poisson’s ratio elastic modulus/GPa tensile strength/MPa shear strength/MPa 3M DP460 0.04 2.7 37 32 -

表 3中为激光器的参量。脉冲能量E主要由脉冲频率ƒ、脉冲宽度τ和最大功率百分比η控制,加工时保持ƒ=10kHz、τ=200ns;单脉冲位置主要由扫描速率v和扫描间距H控制。

Table 3. Parameters of laser

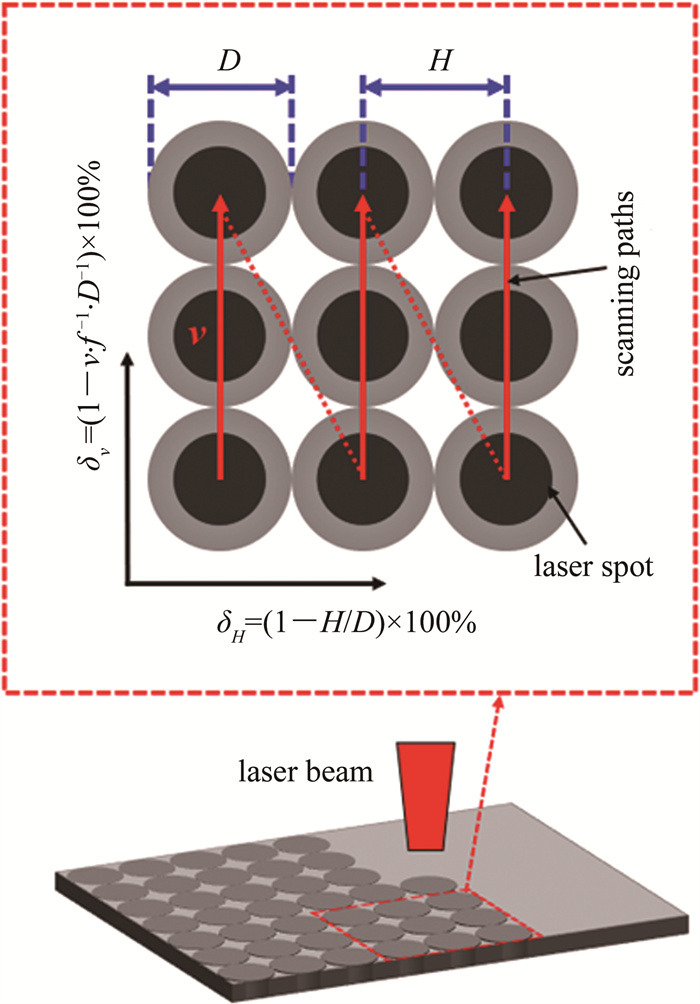

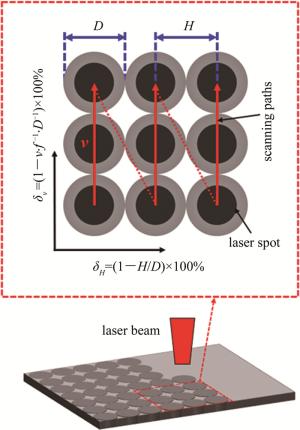

parameter value laser medium Yb-fiber pulse energy profile nearly Gaussian wavelength λ 1064nm focal spot diamete d 35μm percentage of maximum power density η 0%~100% pulse durtion time τ 4ns~200ns pulse frequency f 0kHz~1000kHz beam scanning speed v 0mm/s~2000mm/s beam scanning distance H 0mm~300mm 图 1为激光烧蚀坑阵列微结构的示意图。图中,D为烧蚀坑直径,δv和δH分别为扫描速率和扫描间距方向的烧蚀坑重叠率, δv由v、ƒ和D共同确定,δH由H和D共同确定。在加工激光烧蚀坑阵列微结构时保持δv=δH,则加工参量需要满足下式:

$ \mathit{\delta }{\rm{ = (1 - }}\mathit{v}{\rm{/}}{\mathit{D}_\mathit{f}}{\rm{) \times 100\% = }}\left( {{\rm{1 - }}\mathit{H}{\rm{/}}\mathit{D}} \right) \times {\rm{100\% }} $

(1) 式中,δ为烧蚀坑重叠率。单个烧蚀坑的直径D仅与E相关,故ƒ=10kHz不变时,烧蚀坑阵列微结构可仅由E和δ确定。因此,在加工烧蚀坑阵列微结构之前,首先需要确定E和D之间的关系,然后根据所需的E和δ,通过(1)式计算得到激光加工时所需的v和H。激光加工之前,所有基板均在超声水浴中清洗5min,以去除基板表面的油污及灰尘。此外,使用表面未经激光处理的样品作为参考组。

-

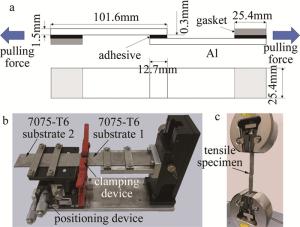

图 2a为单塔接试样的几何尺寸。基板尺寸为101.6mm×25.4mm×1.5mm,粘接区域的面积为25.4mm×12.7mm。图 2b为单塔接试样件的制作装置。其中,采用超声水浴清洗去除激光加工的残留物[17];在粘接剂中添加少量直径为0.3mm的玻璃微珠来控制胶层厚度[18];试样件在25℃下固化72h;每组参量制作5个试样。图 2c为准静态拉伸剪切测试。使用最大载荷为100kN的电子万能试验机,根据ASTM D1002-2001标准来测量接头的拉伸剪切强度[19],拉伸速率为1mm/min。

接头的剪切强度σ由下式得到:

$ \mathit{\sigma }{\rm{ = }}\mathit{F}{\rm{/}}\mathit{S} $

(2) 式中,F是接头断裂前的最大载荷(单位为N),S是粘接区域的面积(25.4mm×12.7mm)。

-

使用扫描电镜(HITACHI TM3030)观察表面形貌,使用激光共聚焦显微镜(OLYMPUS OLS4000)计算表面粗糙度Ra和表面面积增加比Rs,每个样品随机选择5个位置测量[20]。单塔接剪切测试后,使用扫描电镜观察接头典型断面。

-

首先使用激光功率计测量不同η下平均功率P,然后通过下式计算得到单个光斑的E(ƒ=10kHz):

$ \mathit{E}{\rm{ = }}\mathit{P}{\rm{/}}\mathit{f} $

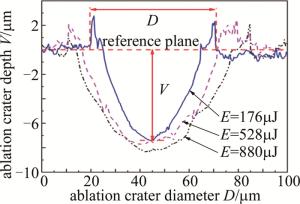

(3) 表 4中为单光斑脉冲能量参量。图 3为单个烧蚀坑的表面形貌和截面轮廓线图。其中图 3a、图 3b和图 3c分别是E为176μJ,528μJ和880μJ的烧蚀坑,图 4为图 3a、图 3b和图 3c的截面轮廓线。D和V分别为烧蚀坑的直径和深度。由图 3a、图 3b和图 3c可以看出,烧蚀坑是通过基板材料熔化、热毛细对流及汽化形成的。由图 4可以看出,烧蚀坑呈中间深边缘浅的“陨石坑”形状,且随着E的增大,D和V分别增大。

Table 4. Single spot pulse energy parameter

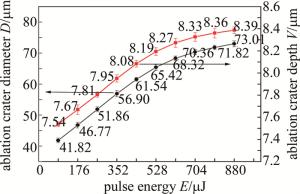

η/% 10 20 30 40 50 60 70 80 90 100 P/W 0.88 1.76 2.64 3.52 4.40 5.28 6.16 7.04 7.92 8.80 E/μJ 88 176 264 352 440 528 616 704 792 880 图 5为单个脉冲能量下的烧蚀坑直径D和深度V。当E较小时,D和V随着E的增加呈线性增加,因为较高的E可以产生更大的熔池。当E增大到一定值时,D和V的增长逐渐减慢,特别是当E相对较高时,D和V的值逐渐饱和。

后面实验中,选取E为176μJ,528μJ,880μJ和δ为0%,30%,60%加工烧蚀坑阵列微结构。表 5中为通过(1)式计算得到的激光加工所需的参量。

Table 5. Laser processing parameter

pulse energy E/μJ ablation crater diameter D/μm ablation crater overlap rate δ/% scanning speed v/(mm·s-1) scanning pitch H/μm 0 467 46.77 176 46.77 30 327 32.74 60 187 18.71 0 654 65.42 528 65.42 30 458 45.79 60 262 26.17 0 730 73.01 880 73.01 30 511 51.11 60 292 29.20 -

图 6a显示了不同脉冲能量E下表面粗糙度Ra与烧蚀坑重叠率δ的关系。没有激光处理时,Ra=0.31μm。当δ一定时,Ra随E几乎无变化,这表明E对Ra几乎无影响;当E一定时,Ra随δ的变化较大,Ra先随δ的增大而大幅减小,δ=30%之后,Ra稍许增大,这表明δ是Ra的主要影响因素。图 6b显示了不同E下表面面积增加比Rs与δ的关系。没有激光处理时Rs=1.22。可以看出,当δ一定时,Rs随E变化较小,这表明E对Rs影响较小;当E一定时,Rs随δ的变化较大,Rs随着δ的增加而增加,这表明δ是Rs的主要影响因素。

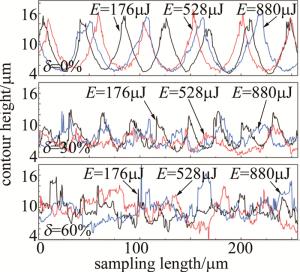

图 7为不同脉冲能量E和烧蚀坑重叠率δ的基底截面轮廓线图。由图 7可以看出,当δ相同时,随着E的增加,烧蚀坑的深度相对变化不明显,直径变大,数量减少,3种因素叠加导致E对Ra几乎无影响。

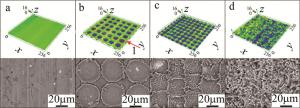

由于E对Ra几乎无影响,对E=176μJ时的基底表面形貌和扫描电镜(scanning electron microscope, SEM)图进行分析。图 8a为材料原始表面形貌,表面平整,Ra最小。图 8b为δ=0%时的表面形貌,表面存在未处理区域,高度差大,Ra最大。图 8c为δ=30%时的表面形貌,表面被完全处理,表面落差小,相比δ=0%时,Ra大幅降低。图 8d为δ=60%时的表面形貌,大量表面区域被重复加工,熔融残留物较多,相比δ=60%时,Ra稍许增加。图 8b中截面1的参量为E=176μJ,δ=0%。图 6讨论的其它参量的截面位置同理,分别平行于xz轴组成的平面并穿过烧蚀坑中心。由图 8d中SEM图可以看出,当E=176μJ时,表面具有明显的孔洞特征,这是影响Rs的主要因素。由于脉冲宽度不变,即作用在材料的时间不变,则E=528μJ和E=880μJ时,同样形成类似的孔洞特征,所以E对Rs影响较小。由图 8可以看出,随着δ的增加,表面被重复处理区域越多,凹凸和孔洞特征越明显,即Rs随着δ的增加而增加。

-

图 9为不同脉冲能量E和烧蚀坑重叠率δ下接头的剪切强度σ。当δ一定时,σ几乎不随E变化,这表明E对σ几乎无影响;当E一定时,σ随δ的变化较大,σ先随δ的增大而增大,δ=30%之后,σ随δ的增大而减小,这表明δ是σ的主要影响因素。另外, 未经激光处理时,σ=10MPa,激光处理后的σ至少提升了150%;当E=880μJ,δ=30%时,σ=27.76MPa,提升最大。

-

接头失效后,粘接区域有界面断裂、内聚断裂(粘 接剂断裂)和基体断裂[21]3种断裂模式。内聚断裂是优选的,因为能量耗散主要发生在粘接剂中,从而提高了接头强度和韧性[22]。当完全发生内聚断裂时,接头的强度最接近于粘接剂自身的强度,此时接头的强度由粘接剂的强度决定。

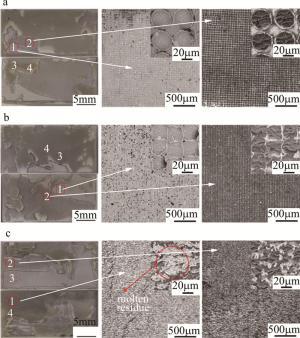

由于E对σ几乎无影响,对E=176μJ的接头断裂模式进行分析,并揭示δ影响σ的机理。图 10为接头断面的宏观照片及典型区域的SEM图。其中区域1和区域2分别与区域3和区域4相对应。从宏观照片可以看出,无论δ取何值时,断裂面都发生了混合断裂(至少有两种断裂模式)。通过SEM进一步判断典型的断裂模式。如图 10a所示,当δ=0%时,区域1的断裂模式为界面断裂,区域2中烧蚀坑内部的断裂模式为内聚断裂,外部的断裂模式为界面断裂。如图 10b所示,当δ=30%时,区域1的断裂模式为主要为界面断裂,区域2断裂模式为内聚断裂。如图 10c所示,当δ=60%时,区域1的断裂模式为基体断裂,区域2断裂模式为内聚断裂。通过对比可知:当δ=30%时,粘接区域发生内聚断裂断的面积最大,仅有少部分区域发生了界面断裂; 当δ=0%时,烧蚀坑外部未经激光处理的区域易发生界面断裂,这使得粘接区域发生界面断裂的面积比δ=30%时有所增加,因此σ相比δ=30%时有所减小; 当δ=60%时,大部分粘接区域发生了基体断裂,仅有少许区域发生了内聚断裂, 这使得σ相比δ=30%时有所减小。

综上可知:当δ较小时(小于30%),未被激光加工的区域易发生界面断裂,会对σ产生负面的影响;随着δ的增大,激光重复加工的区域增多,使表面覆盖的熔融残留物越多,造成粘接区域易发生基体断裂,也会对σ产生负面的影响。

-

单个烧蚀坑直径D和深度V随着脉冲能量E的增加而增加,当E<528μJ时,D和V随着E呈线性增加;当E>528μJ时,D和V的增长速率逐渐减慢,并逐渐达到饱和。

表面粗糙度Ra和表面面积增加比Rs受脉冲能量E的影响不大,而受烧蚀坑重叠率δ的影响较大。具体表现为:Ra先随δ的增大而大幅减小,δ=30%之后,Ra稍许增大;Rs随着δ的增加而增加。

相比激光未处理时,激光处理后都发生混合断裂模式,剪切强度至少提升150%, 其中,E=880μJ,δ=30%时最大为27.76MPa。

剪切强度和断裂模式受脉冲能量E的影响不大,而受烧蚀坑重叠率δ的影响较大。具体表现为:当δ=30%时,粘接区域发生内聚断裂断的面积最大,剪切强度最大;当δ=0%时,粘接表面未被激光加工的区域易发生界面断裂,导致剪切强度相比δ=30%降低;当δ=60%,粘接表面大量区域被重复加工,使表面被一层熔融残留物覆盖,该区域易发生基体断裂,也会对导致剪切强度相比δ=30%降低。

激光烧蚀坑阵列微结构对7075-T6粘接强度的影响

Effect of laser ablation crater array microstructure on bonding strength of 7075-T6

-

摘要: 为了研究脉冲能量和烧蚀坑重叠率对7075-T6铝基板粘接强度影响, 采用纳秒光纤脉冲激光在粘接区域加工烧蚀坑阵列微结构, 通过表面形貌、剪切强度和断裂模式等实验参量对粘接效果进行了分析。结果表明, 脉冲能量对表面形貌、剪切强度及断裂模式几乎无影响; 随着烧蚀坑重叠率的增加, 表面粗糙度先增加后减小, 表面面积增加比一直增加; 与原始材料相比, 激光处理后剪切强度至少提升150%;当烧蚀坑重叠率为30%时, 粘接区域发生内聚断裂的面积最大, 剪切强度提升最明显; 脉冲能量为880μJ、烧蚀坑重叠率为30%时, 剪切强度为27.76MPa, 提升最大。该研究对激光烧蚀提高7075-T6粘接强度是有帮助的。Abstract: In order to study the effect of pulse energy and ablation crater overlap rate on the bonding strength of 7075-T6 aluminum substrate, a nanosecond fiber pulse laser was used to process the ablation crater array microstructure in the bonding area, and the bonding effect was analyzed based on the surface morphology, shear strength and fracture mode. The results show that the pulse energy has almost no effect on the surface morphology, shear strength, and fracture mode. As the overlap rate of ablation crater increases, the surface roughness first increases and then decreases, while the developed interfacial area ratio keeps increasing. Compared with the original material, the shear strength after laser treatment is increased by at least 150%. When the ablation crater overlap rate is 30%, the largest cohesive fracture area of the bonding area is obtained, and the most significant increasement of the shear strength is observed. When the pulse energy is 880μJ and the ablation crater overlap rate is 30%, the shear strength is 27.76MPa, which is the largest increasement. This study is helpful for improving the bonding strength of 7075-T6 by laser ablation.

-

Key words:

- laser technique /

- surface morphology /

- bonding strength /

- fracture mode /

- aluminum alloy

-

Table 1. Mechanical properties of 7075-T6

material Poisson’s ratio elastic modulus/GPa yield strength/MPa tensile strength/MPa elongation/ % 7075-T6 0.33 65 515 580 15 Table 2. 3M DP460 mechanical properties after curing

material Poisson’s ratio elastic modulus/GPa tensile strength/MPa shear strength/MPa 3M DP460 0.04 2.7 37 32 Table 3. Parameters of laser

parameter value laser medium Yb-fiber pulse energy profile nearly Gaussian wavelength λ 1064nm focal spot diamete d 35μm percentage of maximum power density η 0%~100% pulse durtion time τ 4ns~200ns pulse frequency f 0kHz~1000kHz beam scanning speed v 0mm/s~2000mm/s beam scanning distance H 0mm~300mm Table 4. Single spot pulse energy parameter

η/% 10 20 30 40 50 60 70 80 90 100 P/W 0.88 1.76 2.64 3.52 4.40 5.28 6.16 7.04 7.92 8.80 E/μJ 88 176 264 352 440 528 616 704 792 880 Table 5. Laser processing parameter

pulse energy E/μJ ablation crater diameter D/μm ablation crater overlap rate δ/% scanning speed v/(mm·s-1) scanning pitch H/μm 0 467 46.77 176 46.77 30 327 32.74 60 187 18.71 0 654 65.42 528 65.42 30 458 45.79 60 262 26.17 0 730 73.01 880 73.01 30 511 51.11 60 292 29.20 -

[1] PETHRICK R A. Design and ageing of adhesives for structural adhesive bonding-A review[J]. Proceedings of the Institution of Mechanical Engineers, 2015, J229(5): 349-379. [2] ARENAS J M, ALIA C, NARBON J J, et al. Considerations for the industrial application of structural adhesive joints in the aluminium-composite material bonding[J]. Composites, 2013, B44: 417-423. [3] GREIFZU G, KAHL T, HERRMANN M, et al. Laser-based decontamination of metal surfaces[J]. Optics & Laser Technology, 2019, 117: 293-298. [4] MIN J Y, WAN H L, CARLSON B E, et al. Application of laser ablation in adhesive bonding of metallic materials: A review[J]. Optics & Laser Technology, 2020, 128: 106188. [5] DU T T, YE Y X, LIU Y F, et al. Tailoring CFRP surface wettability with ns laser and its effect on the bonding performance[J]. Acta Materiae Compositae Sinica, 2021, 38(5): 1435-1445(in Chinese). [6] WAN H L, LIN J P, MIN J Y. Effect of laser ablation treatment on corrosion resistance of adhesive-bonded Al alloy joints[J]. Surface & Coatings Technology, 2018, 345: 13-21. [7] RUDAWSKA A. Selected aspects of the effect of mechanical treatment on surface roughness and adhe- sive joint strength of steel sheets[J]. International Journal of Adhesion and Adhesives, 2014, 50: 235-243. doi: 10.1016/j.ijadhadh.2014.01.032 [8] RUDAWSKA A, DANCZAK I, MULLER M, et al. The effect of sandblasting on surface properties for adhesion[J]. International Journal of Adhesion and Adhesives, 2016, 70: 176-190. doi: 10.1016/j.ijadhadh.2016.06.010 [9] ZHANG A A, PAN L, ZHANG Sh, et al. Effects of AA5083 surface treatment on bonding performance of AA5083/cryogenic adhesive [J]. Surface Technology, 2017, 46(10): 179-184 (in Chinese). [10] LIN J P, WANG X, YANG X J, et al. Effects of atmospheric pressure air plasma treatment on static strength of adhesive-bonded aluminum alloy [J]. China Surface Engineering, 2017, 30(3): 48-57(in Chinese). [11] HU Z R, TONG G Q, CHEN Ch J, et al. Technology of laser nano-material surface engineering [J]. Laser Technology, 2014, 38(6): 764-770(in Chinese). [12] FENG Z W, ZHAO H Y, TAN C W, et al. Influence of laser process parameters on the characteristic of 30CrMnSiA steel substrate and adhesively bonded joints[J]. Optics & Laser Technology, 2020, 123: 105920. [13] ZHU Ch M, LU Sh Sh, MEI Y, et al. Effects of laser ablation on corrosion resistance of adhesive-bonded aluminum joint[J]. China Mechanical Engineering, 2017, 28(23): 2893-2897(in Chinese). [14] BANEA M D, ROSIOARA M, CARBAS R J C, et al. Multi-material adhesive joints for automotive industry[J]. Composites, 2018, B151: 71-77. [15] WU Y R, LIN J P, CARLSON B E, et al. Effect of laser ablation surface treatment on performance of adhesive-bonded aluminum alloys[J]. Surface & Coatings Technology, 2016, 304: 340-347. [16] ROMOLI L, MORONI F, KHAN M M A. A study on the influence of surface laser texturing on the adhesive strength of bonded joints in aluminium alloys[J]. CIRP Annals-Manufacturing Technology, 2017, 66(1): 237-240. doi: 10.1016/j.cirp.2017.04.123 [17] WU Y, KONG H J, DING X M, et al. Effect of laser treatment on properties of cfrp/aluminum adhessive[J]. Fiber Reinforced Plastics/Composites, 2018(4): 56-61(in Chinese). [18] GUO S, CARLSON B E, Jr., HECTOR L G, et al. Increasing strength and fracture toughness of AA7075-T6 adhe sively-bonded joints with laser ablation[J]. Journal of Materials Processing Technology, 2018, 259: 368-379. doi: 10.1016/j.jmatprotec.2018.05.010 [19] AMERICAN SOCIETY OF TESTING MATERIALS. Standard test method for apparent shear strength of single-lap-joint adhesively bonded metal specimens by tension loading(metal-to-metal)[S]. New York, USA: American Society of Testing Materials, 2001: 32-37. [20] ZHANG Ch, WANG G, LIU Z F, et al. The effects of laser micromachining on surface morphology and wettability of Ti6Al4V[J]. Laser Technology, 2021, 45(1): 31-36(in Chinese). [21] CORREIA S, ANES V, REIS L. Effect of surface treatment on adhesively bonded aluminium-aluminium joints regarding aeronautical structures[J]. Engineering Failure Analysis, 2018, 84: 34-45. doi: 10.1016/j.engfailanal.2017.10.010 [22] HIRSCH F, KAESTNER M. Microscale simulation of adhesive and cohesive failure in rough inter-faces[J]. Engineering Fracture Mechanics, 2017, 178: 416-432. doi: 10.1016/j.engfracmech.2017.02.026 -

网站地图

网站地图

下载:

下载: