-

与传统的压电超声检测技术相比,激光超声作为一种非接触式超声波激励技术[1],在材料的无损检测工艺过程中被逐渐推广,例如,复合材料的激光超声检测、激光超声扫描成像等[2]。尤其在高温、高压的恶劣环境中[3],利用激光超声技术可以进行测量工件厚度的测量[4],监控材料成型过程中的微观结构,检测具有复杂型面工件的内部缺陷。另外,它还具有频带宽、时间和空间分辨率高的特点,亦可应用于材料晶粒度的评价[5]。

激光超声的激励主要基于烧蚀和热弹两种机制[6],当工件吸收的激光功率密度低于材料的烧蚀阈值时,材料不发生熔化而避免了损伤[7]。材料在脉冲激光辐照下,表层及下方的温度迅速上升,体积随之发生膨胀,进而形成弹性波在材料内部进行传播。热弹膨胀对应的作用力可相应地近似等效于切向力偶[8]。在超声波的传播路径上,固体中质点的振幅与相对于工件内法线的夹角有关,将质点振幅视为该角度的函数,并称之为指向性函数[9]。超声波在材料内部或表面遇到缺陷时,会发生反射、衍射及波型转换现象并继续传播。当接收到这些含有缺陷信息的超声波后,便可以进行工件缺陷参量的评估。本文中针对激光辐照工件的2维模型,将脉冲激光视为热流密度加载至模型的表面,同时考虑辐射和对流换热的边界条件,分析了热辐照表层及其下方的温度场,并作为载荷加载于后续的应力场瞬态分析过程中。另外,还研究了热弹机制下工件中体波声场的指向特性,对含有内部缺陷和表面裂纹的工件,讨论超声波信号的特征以便作为缺陷检测的依据。

-

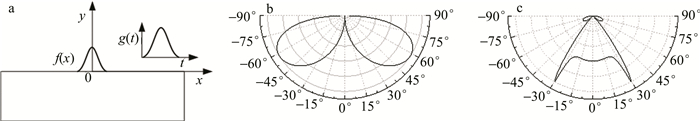

圆形光斑辐照于工件表面上,以光斑中心为原点建立直角坐标系,工件的2维模型如图 1a所示。图中,f(x),g(t)分别为脉冲激光在空间及时间上的分布函数:

$ f\left( x \right) = {\rm{exp}}\left( { - \frac{{{x^2}}}{{{r_0}^2}}} \right) $

(1) $ g\left( t \right) = {\rm{exp}}\left[ { - {{\left( {\frac{{2t - \tau }}{\tau }} \right)}^2}} \right] $

(2) 式中,r0为光斑半径,τ为脉冲宽度,x是坐标变量,t是时间变量。本文中研究热弹机制下的激光超声,材料的最高温度低于熔点,无需考虑相变,将工件材料视为各向同性并不考虑其热物性,于是,热传导方程为[10]:

$ \begin{array}{*{20}{l}} {\rho c\frac{{\partial T\left( {x,y,t} \right)}}{{\partial t}} = \frac{\partial }{{\partial x}}\left[ {\kappa \frac{{\partial T\left( {x,y,t} \right)}}{{\partial x}}} \right] + }\\ {\;\;\;\;\;\;\;\;\;\;\;\frac{\partial }{{\partial y}}\left[ {\kappa \frac{{\partial T\left( {x,y,t} \right)}}{{\partial y}}} \right]} \end{array} $

(3) 式中,ρ, c, T(x, y, t), κ分别为材料的密度、比热容、温度及导热系数。在激光辐照的上表面区域,热流边界条件为:

$ - \kappa \frac{{\partial T\left( {x,y,t} \right)}}{{\partial y}}\left| {_{y = 0}} \right. = A{I_0}f\left( x \right)g\left( t \right) $

(4) 式中,A和I0分别为材料表面的吸收率及脉冲激光的功率密度。工件的边界Γ与周围环境存在着对流和辐射换热,引入表面传热系数h,相应边界条件为:

$ - \kappa \frac{{\partial T\left( {x,y,t} \right)}}{{\partial \mathit{\boldsymbol{n}}}}\left| {_\mathit{\Gamma }} \right. = h\left( {T - {T_0}} \right) $

(5) 式中,n表示表面的法向矢量,T0是环境温度,其数值为293.15K。

初始条件:

$ T\left( {x, y, t} \right)\left| {_{t = 0}} \right. = 293.15{\rm{K}} $

(6) 材料表层受辐射后温度迅速上升,热应力和热变形随之产生,热-应力耦合方程为[11]:

$ \begin{array}{l} \left( {\lambda + 2\mu } \right)\nabla (\nabla \mathit{\boldsymbol{u}}) - \mu \nabla \times \nabla \times \mathit{\boldsymbol{u}} - \\ {\rm{ }}\left( {3\lambda + 2\mu } \right)\alpha \nabla T\left( {x, y, t} \right) = \rho \frac{{{\partial ^2}\mathit{\boldsymbol{u}}}}{{\partial {t^2}}} \end{array} $

(7) 式中,λ与μ均为材料的拉梅常数,u=u(x, y, t)为质点的位移,α为热膨胀系数。上下表面(y=0,y=y0)满足边界条件[12]:

$ \mathit{\boldsymbol{n}}\left[ {\sigma - \left( {3\lambda + 2\mu } \right)\alpha \nabla T\left( {x, y, t} \right)\mathit{\boldsymbol{I}}} \right] = 0 $

(8) 式中,σ,I分别为应力张量及单位张量。随后,应力波以超声波的形式在工件内部向四周传播。

有限元模型的热传导方程为:

$ \mathit{\boldsymbol{K}}T + C\mathit{\boldsymbol{\dot T}} = {\mathit{\boldsymbol{p}}_1} + {\mathit{\boldsymbol{p}}_2} $

(9) 式中,T=T(x, y, t),而K,C,Ṫ,依次为热传导矩阵、热熔矩阵和温度上升率向量, p1和p2分别为热流向量和热源向量。忽略阻尼的影响,弹性波在工件中传播的方程为:

$ \mathit{\boldsymbol{M\ddot u}} + \mathit{\boldsymbol{Ru}} = \mathit{\boldsymbol{F}} $

(10) 式中,M,ü,R分别为质量矩阵、加速度向量、刚度矩阵,F为上述脉冲激光引起的热应力。位移场的初始条件为:

$ \frac{{\partial \mathit{\boldsymbol{u}}(x, y, t)}}{{\partial t}}\left| {_{t = 0}} \right. = 0 $

(11) 有限元分析过程中,为了降低或避免边界对于信号接收及分析的干扰,施加了吸收边界条件[13]。

脉冲激光辐照区域的热弹膨胀力可近似等效于切向力偶[8],考虑光斑大小的影响,工件中纵波和横波的指向性函数[14]分别为:

$ d\left( \theta \right) = \frac{{{\rm{sin}}\theta {\rm{sin}}\left( {2\theta } \right)\sqrt {{k_{{\rm{l, s}}}}^2 - {\rm{si}}{{\rm{n}}^2}\theta } {\rm{sin}}({r_0}{k_{\rm{l}}}{\rm{sin}}\theta )}}{{[{{({k_{{\rm{l, s}}}}^2 - 2{\rm{si}}{{\rm{n}}^2}\theta )}^2} + 4{\rm{si}}{{\rm{n}}^2}\theta \sqrt {1 - {\rm{si}}{{\rm{n}}^2}\theta } \sqrt {{k_{{\rm{l, s}}}}^2 - {\rm{si}}{{\rm{n}}^2}\theta } ]{r_0}{k_{\rm{l}}}sin\theta }} $

(12) $ e\left( \theta \right) = \frac{{{k_{{\rm{l, s}}}}{\rm{sin}}\left( {4\theta } \right)}}{{[{k_{{\rm{l, s}}}}{{(1 - 2{\rm{si}}{{\rm{n}}^2}\theta )}^2} + 4{\rm{si}}{{\rm{n}}^2}\theta \sqrt {1 - {\rm{si}}{{\rm{n}}^2}\theta } \sqrt {1 - {k_{{\rm{l, s}}}}^2{\rm{si}}{{\rm{n}}^2}\theta } ]{r_0}{k_{\rm{s}}}sin\theta }} $

(13) 式中,θ为质点与工件内法线之间的夹角,本文中规定沿逆时针方向的角度为正,顺时针方向的角度为负。kl, s, kl, ks分别表示纵波速度除以横波速度、纵波波数、横波波数。取光斑半径0.2mm,信号的中心频率1MHz。与烧蚀机制相对应[15],根据(12)式、(13)式可得到热弹机制下铝质工件的纵波声场和横波声场指向性图形,如图 1b及图 1c所示。

-

综合考虑有限元模拟分析中的计算精度及工作量,根据工件中超声波的最大频率fmax及最小波长λmin[16],时间步长Δt与网格大小Δl分别按以下公式取值:

$ \Delta t = \frac{1}{{20{f_{{\rm{max}}}}}} $

(14) $ \Delta l = \frac{{{\lambda _{{\rm{min}}}}}}{{20}} $

(15) 建立铝质工件的2维有限元模型,尺寸为长×宽为12mm×6mm,取材料表面的吸收率A=0.3,脉冲激光的功率密度I0=1×107W/cm2,光斑半径r0=0.2mm,脉冲宽度τ=10ns,并设置对流和换热边界条件。激光辐照至工件表面时,材料吸收激光能量,并转化成热能。热量从工件表面温度较高的部分传递到内部温度较低的部分,属于热传递方式中的热传导形式。图 2a中给出了激光辐照中心及其下方节点的温升曲线,所有节点的温度都呈现先上升再降低的规律。随着在工件中深度的增加,节点的最高温度逐渐降低,温度峰值出现的时间也相应顺延。辐照中心的最高温度为425.13K,明显低于铝的熔点933.15K,验证了激光超声的产生基于热弹机制。

温度场的变化必然引起位移场的变化,为简便起见,忽略位移场对温度场的影响。采用间接耦合计算方法,将温度场的分析结果作为载荷加载至位移场的求解过程中,为了降低边界反射对信号分析的影响,将除上表面以外的各表面设置为吸收边界条件。图 2b为0.7μs时的声场快照。根据波的声程及传播时间,求出各超声波的速度,进而可确定出各成分的类型。由图 2b可以看出,热弹机制可以激励出纵波、横波、表面波、头波,仿真结果与ING等人[17]的分析结果相同。另外在工件上表面还存在掠面纵波,由于沿上表面已经传播完毕,图中并未显示出来。与图 1中的指向性图形一致,声场快照中纵波在工件内法线附近声场能量较弱,而烧蚀机制下的纵波声场能量则在工件内法线上达到最强[18]。

建立含有表面裂纹铝质工件的2维有限元模型,工件尺寸长×宽为12mm×6mm,脉冲激光辐照于上表面的中心位置,在辐照中心左侧3mm处有一个宽0.2mm、深2mm的开口裂纹,如图 3a所示。热传导分析及固体力学分析均按上述边界条件设置,信号接收位置均位于上表面,第一个接收点位于辐照中心右侧1mm处,其余8个接收点的位置依次按照1mm的间距递增。接收点处获得的信号如图 3b所示。从上自下依次对应相对于辐照中心由近到远的接收点信号,首先到达的是掠面纵波,其速度接近6312m/s。表面波的速度[19]按照2905m/s进行计算,根据各接收点处信号的到达时间反推声程,可知掠面纵波后面的信号为辐照中心直达接收点的表面波信号。表面开口裂纹的反射信号具有较高的峰值,其相位与直达表面波相反,能够被明显观察到,在检测过程中可利用这一特点测量开口裂纹的位置,同时可以利用缺陷回波幅值信息评估近表面裂纹深度。

各向同性材料中,热弹超声波在工件内部向四周均匀传播,因此, 可定义缺陷的反射系数为缺陷回波幅值与直达波幅值之比。分别对含有不同深度缺陷的工件模型进行分析,其中缺陷深度在0.1mm~3mm范围内以0.1mm递增。设置光斑直径为1mm,其余边界条件同上,此时对应的表面波最大中心频率为1.33MHz[20],相应的表面波波长约为2.2mm。图 4a中显示了缺陷深度为1.5mm时,距离缺陷10mm处节点位移在竖直方向上的时间历程曲线。根据上述定义,计算出该缺陷的反射系数为0.33,其它深度的缺陷反射系数如图 4c中实线所示。可以看出反射系数随裂纹深度增加而增加,当裂纹深度在2.2mm以下时,反射系数的增长速率较快,反之变缓。

使用电火花线切割技术在铝质工件上加工宽度为0.2mm,深度在3mm范围内以0.3mm为基准按整数倍递增的矩形裂纹。搭建表面裂纹的激光超声测量系统,如图 4d所示。脉冲激光的波长、脉冲宽度、脉冲能量分别是1064nm, 10ns, 10mJ/pulse,经由聚焦透镜后辐照于工件表面,激光辐照位置和换能器处于表面裂纹的同一侧。在所有表面裂纹测量过程中,激光辐照点和信号接收点分别距离裂纹13mm与66mm。设置光斑直径为1mm,材料表面对激光的吸收率取值为0.3,对应的峰值功率密度为3.82×107W/cm2,低于铝合金的损伤阈值,确保基于热弹机制激励超声波。使用中心频率为1MHz的表面波压电换能器接收超声波信号,并利用示波器显示和存储超声波数据,其标准模式下的触发信号由脉冲激光控制器给出。在实验过程中,亦未观察到工件表面产生烧蚀的现象。

当裂纹深度为1.5mm时,采集到的时域信号如图 4b所示。直达表面波与缺陷回波信号的渡越时间均与测量数据相对应。以直达表面波的幅值为基准,对缺陷回波数据做归一化处理,同时排除了耦合因素引入的干扰,该裂纹对应的反射系数测量值为0.31。其余缺陷的反射系数测量值获取方法同上,如图 4c中的小方块所示。与模拟仿真分析获得的数据基本一致。由于表面波声场能量主要存在于一个波长深度内,所以当缺陷深度大于与表面波最大中心频率对应的波长时,缺陷反射系数的增长由快变缓[21]。

2维有限元模型的尺寸同上,设置工件上表面辐照中心为坐标原点,内部矩形缺陷左下角顶点的坐标为(-3mm,-4.5mm),尺寸长×宽为3mm×0.2mm。缺陷沿左下角顶点逆时针旋转20°,仍按照前述边界条件进行模拟计算。图 5a所示为2μs时的声场快照,可在内部缺陷附近观察到明显的反射横波。信号的接收点处于工件上表面辐照中心左侧,图 5b中最上方的信号为辐照中心左侧1mm处节点的时域信号,自上而下为依次远离辐照中心且按照1mm间距递增位置的时域信号,信号的类型根据传播路径和渡越时间计算其传播速度后进行判断。可见,热弹机制下掠面纵波和直达表面波具有较大的幅值。另外,在工件的表面可以接收到内部缺陷明显的反射横波信号,这是由于在切向力偶作用下,横波能量具有较大的占比[22],可利用这一特点检测工件中的内部缺陷。

-

讨论了热弹机制下的热传导方程、弹性波的传播方程以及相关的边界条件。建立了工件的2维有限元模型,分析了工件中温度场分布特征和超声波的传播规律,将声场快照中各类型波的分布特点与指向性图形进行了对比。对于含有表面裂纹和内部缺陷的工件,在辐照一侧的表面上设置接收点,根据各接收点的时域信号可知,缺陷反射的超声波信号均比较明显、易于识别。通过有限元分析及实验验证,获得了反射系数随表面裂纹深度增大而增加的关系。并且,当裂纹深度大于表面波最大中心频率对应的波长时,反射系数的增长速率由快变缓。

热弹激光超声激励及缺陷检测的有限元分析

Finite element analysis of thermo-elastic laser ultrasonic excitation and defect detection

-

摘要: 为了探讨热弹激光超声的激励机制及其在缺陷检测中的应用,采用有限元分析法对材料中的温度场及应力场进行了计算。阐述了脉冲激光辐照材料的理论基础,将脉冲激光加载于工件表面,同时考虑对流和辐射换热边界条件,分析了材料中的温度场;基于热固耦合,将温度场加载于应力场分析过程中,讨论了热弹机制下纵波声场和横波声场的指向性分布,并通过模拟热弹超声波在含有缺陷工件中的传播过程,获得了缺陷回波信号;搭建了一套热弹激光超声检测系统,以实现表面裂纹深度的测量,通过有限元分析和实验验证,获得了反射系数与裂纹深度的关系。结果表明,反射系数随裂纹深度的增加而增大,使用直径1mm的激光光斑检测深度小于3mm的裂纹,当裂纹深度大于2.2mm时,反射系数的增长趋势变缓。此有限元分析结果能为热弹激光超声在缺陷检测中的应用提供参考和依据。Abstract: In order to investigate the excitation mechanism of thermo-elastic laser ultrasound and its application in defect detection, the temperature field and stress field in the material were calculated using the method of finite element analysis. The theoretical basis of the material irradiated by pulse laser was expounded, and the pulse laser was loaded on the surface of the workpiece in the form of heat flux density. Considering the convection and radiation heat transfer boundary conditions at the same time, the temperature field in the material was analyzed. Based on thermo-solid coupling, the temperature field was loaded into the stress field analysis process, and the directivity distribution of the body wave sound field based on the thermo-elastic mechanism was discussed. On the premise of simulating the interaction law of ultrasonic waves with surface defect and internal defect, the time history curve of the displacement of the node on the workpiece surface was extracted, and the obvious defect echo signal was obtained. With the purpose of verifying the results of finite element analysis, a laser thermo-elastic ultrasonic detection system was built using pulsed laser, ultrasonic transducer and oscilloscope for surface crack detection. The excitation of the ultrasonic wave is based on the thermo-elastic mechanism by controlling the energy of the pulsed laser. Through finite element analysis and experimental verification, the relationship that the reflection coefficient increases with the depth of the defect could be obtained. Furthermore, the inflection point of growth corresponds to the wavelength according to the maximum center frequency of the surface wave. A laser spot with a diameter of 1mm is used to detect cracks with a depth of less than 3mm. When the crack depth is greater than 2.2mm, the growth trend of the reflection coefficient becomes slower. The results of finite element analysis can provide reference and basis for the application of thermo-elastic laser ultrasound in defect detection.

-

-

[1] JIN J, ZHOU R Y, ZHAO J F, et al. Ultrasonic detection of concrete cracks by laser scanning[J]. Laser Technology, 2019, 43(4): 453-459(in Chinese). [2] QIU J H, TAO Ch C, JI H L, et al. Damage detection and material property reconstruction of composite laminates using laser ultrasonic technique[J]. Transactions of Nanjing University of Aeronautics & Astronautics, 2019, 36(1): 3-19. [3] ZENG W, WANG H T, TIAN G Y, et al. Research on laser ultrasonic defect signal detection technology based on energy analysis[J]. Chinese Journal of Scientific Instrument, 2014, 35(3): 172-177(in Chinese). [4] LI S, WANG H, GUO R, et al. Nondestructive testing thickness measurement by laser ultrasound under high temperature[J]. Optik, 2018, 172(1): 1140-1154. [5] BAI X, ZHAO Y, MA J, et al. Grain-size distribution effects on the attenuation of laser-generated ultrasound in α-titanium alloy[J]. Materials, 2019, 12(1): 102: 1-14. [6] LEE S E, LIU P, KO Y W, et al. Study on effect of laser-induced ablation for Lamb waves in a thin plate[J]. Ultrasonics, 2019, 91(1): 121-128. [7] GRASLAND-MONGRAIN P, LU Y, LESAGE F, et al. Generation of shear waves by laser in soft media in the ablative and thermoelastic regimes[J]. Applied Physics Letters, 2016, 109(22): 221901. doi: 10.1063/1.4968538 [8] ROGGE M D. In-process sensing of weld penetration depth using non-contact laser ultrasound system[D]. Atlanta, USA: Georgia Institute of Technology, 2009: 19-21. [9] SAKAMOTO J M S, TITTMANN B R, BABA A, et al. Directivity measurements in aluminum using a laser ultrasonics system[J]. Journal of Physics Conference, 2011, 278(1): 012032. [10] HUANG Y J, SHANG J H, REN L H, et al. Finite element simulation in laser ultrasound for non-destructive testing of aluminum defect materials[J]. Journal of Applied Optics, 2019, 40(1): 158-164(in Chinese). [11] NI C, SHI Y, SHEN Z, et al. An analysis of angled surface-breaking crack detection by dual-laser source generated ultrasound[J]. NDT & E International, 2010, 43(6): 470-475. [12] DING Y Sh, YANG Sh X, GAN Ch B. Detecting features of defect metal based on laser ultrasonic technique[J]. Journal of Vibration and Shock, 2015, 34(14): 38-42(in Chinese). [13] MUHR M, NIKOLIḈ V, WOHLMUTH B. Self-adaptive absorbing boundary conditions for quasilinear acoustic wave propagation[J]. Journal of Computational Physics, 2019, 388(1): 279-299. [14] TAHERI H, KOESTER L W, BIGELOW T A, et al. Thermoelastic finite element modeling of laser generated ultrasound in additive manufacturing materials[C]// The American Society for Nondestructive Testing. 2017 ASNT Annual Conference. Nashville, American: The American Society for Nondestructive Testing, 2017: 188-198. [15] WANG Y Q, WANG Y X, MA Sh B. Crack detection based on laser ultrasound diffraction transverse wave[J]. Laser Technology, 2019, 43(4): 546-550(in Chinese). [16] JEONG H. Finite element analysis of laser-generated ultrasound for characterizing surface-breaking cracks[J]. Journal of Mechanical Science and Technology, 2005, 19(5): 1116-1122. doi: 10.1007/BF02984033 [17] ING R K, FINK M. Directivity patterns of a moving thermoelastic source in solid media[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 1992, 39(2): 285-292. doi: 10.1109/58.139127 [18] WANG Y Q, ZHENG X Y, MA Sh B. Investigation on the longitudinal wave sound field of circular ablation spot[J]. Laser & Infrared, 2018, 48(12): 22-26(in Chinese). [19] TAO Ch, YIN A M, YING Zh Q, et al. Numerical simulation of ultrasonic velocity at high temperature based on laser ultrasonic[J]. Laser & Infrared, 2018, 48(7): 815-820(in Chinese). [20] SOHN Y, KRISHNASWAMY S. Mass spring lattice modeling of the scanning laser source technique[J]. Ultrasonics, 2002, 39(8): 543-551. doi: 10.1016/S0041-624X(02)00250-0 [21] HASSAN W, VERONESI W. Finite element analysis of Rayleigh wave interaction with finite-size, surface-breaking cracks[J]. Ultrasonics, 2003, 41(1): 41-52. doi: 10.1016/S0041-624X(02)00393-1 [22] MA J, ZHAO Y, SUN J H, et al. Experimental study on ultrasonic bulk field induced by oblique laser[J]. High Power Laser and Particle Beams, 2015, 27(9): 309-314(in Chinese). -

网站地图

网站地图

下载:

下载: