-

现代工业产品正在向高强度、轻量化方向研究发展,由于铝合金具有较高的比强度、比刚度和较好的加工性等优良特点,铝合金已被广泛应用在航海、航空和汽车领域等生产加工制造中[1-5]。由于铝合金应用范围广阔,其焊接技术也相应发展起来。其中激光-熔化极惰性气体保护焊/熔化极活性气体保护焊(metal inert gas welding/metal active gas welding,MIG/MAG)复合焊接技术具有高焊接质量和高焊接效率等优点,解决了单独激光、电弧焊接时热源输入不稳定、焊接裂纹和熔深小等缺点,可有效提高铝合金焊接时的稳定性和焊接结构强度[6-8]。

腐蚀是破坏金属性能的重要因素之一。由于船舰长期在海水中作业,海水对船舰的腐蚀会造成大量的经济损失,所以海水腐蚀是航海领域亟待解决的问题[9]。相比单热源焊接,复合焊接包含更多的工艺参量,在铝合金的复合焊接过程中,不适当的焊接参量和方法易导致接头产生气孔、粗大晶粒和元素烧蚀等缺陷,使其接头组织分布不均匀,当金属与腐蚀介质接触时, 不同的相之间、缺陷与基体金属之间都会存在电势差,形成微观腐蚀原电池,加速材料腐蚀速率,严重影响其接头强度。然而,目前国内外学者对铝合金激光-电弧复合焊接接头在盐水环境下耐腐蚀性能的研究仍相对较少。因此,作者以5083-O铝合金为试验对象,研究焊接工艺参量对铝合金激光-MIG电弧复合焊接接头在盐水环境下耐腐蚀性能的影响。

-

试验材料选用尺寸为100mm×50mm×10mm的5083-O铝镁系铝合金板。焊前将材料浸泡在饱和氢氧化钠溶液中去除表面氧化膜,然后用HF(质量分数为0.03)+HCl(质量分数为0.07)混合溶液进行中和,用水清洗风干后再用丙酮清洗。填充材料选用ER5087焊丝,焊丝直径为Ø1.2mm。试验材料和填充焊丝化学成分如表 1所示。

Table 1. Chemical composition (mass fraction w) of 5083 aluminum alloy and filler wire

material Si Fe Cu Mn Mg Cr Zr Zn Ti Al 5083 aluminum

alloy0.004 0.004 0.001 0.004~0.01 0.04~0.049 0.0005~0.0025 — 0.0025 0.0015 balance ER5087 0.00022 0.0015 0.00005 0.009 0.048 — 0.00082 — — balance -

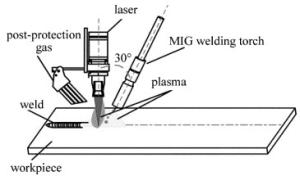

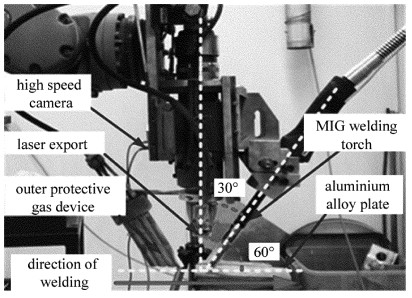

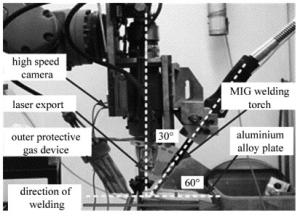

焊接设备采用德国Trumph公司生产的HL4006D型Nd: YAG激光器、松下Panasonic YD-350AG2HGE型MIG/MAG焊机与KUKA机器人组成的旁轴复合焊接系统,如图 1所示。YAG激光波长λ=1064nm,光束质量因子为25mm·mrad,焊枪与激光焊接头间夹角为30°。图 2为焊接过程示意图。实验过程的具体工艺参量如表 2所示。

Table 2. Process parameters of laser-MAG hybrid welding

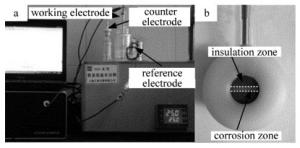

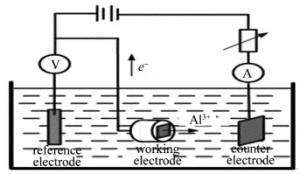

processing parameters value laser power 2kW~4kW arc current 160A~240A arc voltage 20.2V~21.6V defocusing distance -2mm heat source distance 1mm~6mm shielding gas flow rate 30L·min-1 MIG shielding gas flow rate 15L·min-1 以上保护气体均为质量分数为0.9999的Ar。腐蚀测试设备为CHI760D三电极系电化学工作站。工作电极为待腐蚀样件,对电极为铂电极,参比电极为饱和甘汞,如图 3a所示。样品的有效腐蚀面积为0.1cm2,为保证试验准确性,测试样品的非腐蚀区域用环氧树脂涂层与腐蚀介质绝缘,如图 3b所示。腐蚀环境为NaCl溶液(质量分数为0.035),测试温度为25°,电压测试范围为-1.3V~0.2V,扫描速率为5mV/s。图 4为电化学反应原理示意图。

-

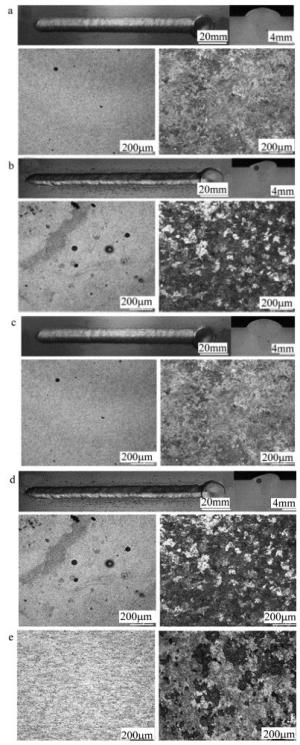

在焊接过程中,不同的工艺参量导致热输入、焊接稳定性不同,使得其接头质量及耐腐蚀性能有所不同。图 5为不同焊接参量下激光-MIG电弧复合焊接铝合金焊缝的宏观形貌、微观组织和腐蚀形貌。当选择焊接参量为激光功率P=3.0kW、焊接电流I=200A、光丝距L=3mm时,如图 5a所示,焊缝整体成形良好,深宽比较大,表面无明显缺陷, 其微观组织中,气孔等缺陷较少,组织以等轴晶为主,其腐蚀区占比相对较小,蚀坑分布均匀且腐蚀深度较浅,耐腐蚀性能最好。如图 5b所示,焊接电流I=160A时,由于焊接电流的减小,焊缝熔深和熔宽显著减小,且飞溅较为严重, 其微观组织中气孔明显增多,有大量元素烧蚀区,局部出现了粗大晶粒,其腐蚀区占比较大且蚀坑深度较大,耐腐蚀性能较差。如图 5c所示,当光丝距L=1mm时,过小的光丝距导致光致等离子体与电弧等离子体作用强烈,使焊接匙孔不稳定而发生坍塌现象,将保护气体及金属蒸汽等卷入熔池,在焊缝底部形成较大的工艺性气孔, 其微观组织中出现了多条由粗大晶粒所组成的等温线,其腐蚀区占比较大,在气孔等缺陷处蚀坑较深,腐蚀较严重。如图 5d所示,当功率增加到P=4.0kW时,焊缝熔深增加,其接头组织局部出现大量等轴枝晶和元素烧蚀区,在等轴枝晶聚集区沿晶界发生晶间腐蚀,腐蚀介质侵入,腐蚀易往深度方向发展,腐蚀较严重。对于母材而言,其腐蚀区域较小,但腐蚀深度较大,如图 5e所示。事实上,退火态的5083-O铝合金内部应力基本消除,内应力所导致的电势差对母材腐蚀影响较小;且组织为均匀分布的等轴晶,无气孔及夹渣等缺陷,氯离子不易吸附在表面。KIM[10]和RAJAN[11]等人对5083铝合金经能谱分析和电子扫描显微镜检测后一致认为,其第二相主要为Al6Mn相与Al3Mg2相。其中,Al6Mn相电位值约为-700mV,Al3Mg2相电位值约为-900mV,而5083-O铝合金基体电位值约为-800mV[12]。在腐蚀环境中,Al6Mn相作为阴极,而其周围基体为阳极,致使第二相附近α-Al基体发生溶解。而Al3Mg2相为阳极,α-Al基体为阴极,作为阳极的第二相发生溶解,形成小阳极-大阴极微电偶原电池[13]。由于母材主要在第二相处发生电化学初期腐蚀,使得蚀坑一旦产生,主要向蚀坑深度方向腐蚀加深。

-

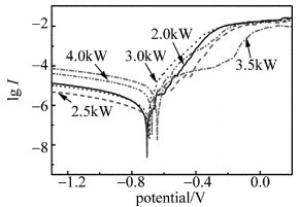

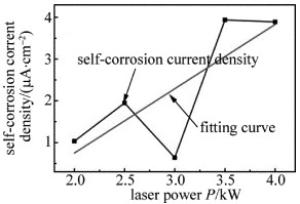

图 6为不同功率影响下的动电位极化曲线。激光功率为2.0kW时出现了短暂的钝化区间。图 7为自腐蚀电流密度随激光功率变化曲线。由图 7可知, 自腐蚀电流密度随激光功率变化的规律并不明显,由其拟合曲线得知,整体上,随着激光功率的增加,自腐蚀电流密度呈上升趋势,但很明显激光功率为3.0kW时,自腐蚀电流密度达到最小。分析认为,激光功率过小时,激光提供工件表面的线能量较小,虽然第二相析出较少,但熔池表面张力较大,使得熔池流动性变差,母材与焊丝混合不均匀,局部形成较大电势差,加速其在电解质中的腐蚀速率,导致接头耐腐蚀性较差[14]。随着激光功率增加,熔池流动性提高,母材与焊丝混合度较好,且温度梯度减小,粗大晶粒及气孔等缺陷减少,此时薄的氧化膜不易被破坏,对内部金属的保护能力较强,接头耐腐蚀性能较好。随着激光功率继续增加,能量输入增加,第二相及夹杂物析出变多,如图 5d所示, 出现局部元素烧蚀区且粗大晶粒明显增多,使晶界和晶粒之间电化学效应增强,从而发生沿晶界向晶粒内部的晶间腐蚀。在电解质中,元素烧蚀区和缺陷处作为活化阳极区,形成闭塞电池,微观腐蚀电流会增加,从而加速接头腐蚀速率。

-

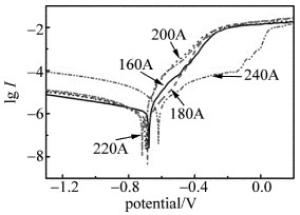

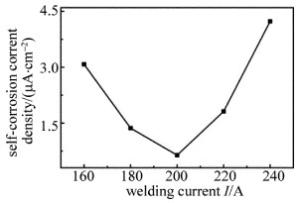

图 8为不同焊接电流影响下的动电位极化曲线。由图可看出此组参量下均未出现稳定的钝化区。图 9为自腐蚀电流密度随焊接电流变化曲线。由图可看出,自腐蚀电流密度随焊接电流的增加呈“V”形变化趋势。分析认为,当焊接电流较小时,电弧线能量较低导致焊接稳定性较差,熔池流动性较差造成局部能量偏聚,如图 5b所示, 在结晶时易形成局部粗大晶粒和元素烧蚀现象,晶粒与晶粒之间电势差增大,发生晶间腐蚀,元素烧蚀区和粗大晶粒作为活化阳极区优先溶解,导致接头耐腐蚀性能较差。当焊接电流增大到200A时,电弧能量增加,焊接稳定性和熔池流动性得到提高,气孔较容易逸处熔池,熔池温度梯度降低,粗大晶粒和元素烧蚀区明显减少,此时的接头耐腐蚀性能较好。随着焊接电流继续增加,热输入量不断变大,冷却速度变慢,使第二相更容易析出,且熔池的高温时间延长,晶粒生长时间增加,加剧晶粒的长大,易形成枝晶[15]。因此在腐蚀介质中第二相及其杂质物与基体间的微电池效应增加,活化相和活性元素优先溶解,薄的氧化膜一旦被氯离子破坏,电解质大量侵入加速腐蚀,导致接头耐腐蚀性能较差。

-

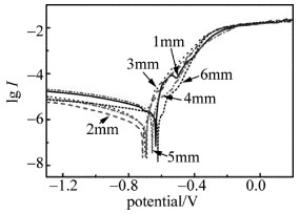

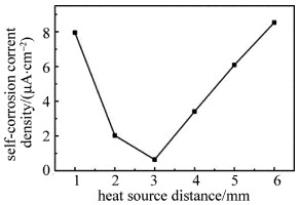

图 10为不同光丝距影响下的动电位极化曲线。由图可看出, 此组参量下也未出现稳定的钝化区。图 11为自腐蚀电流密度随光丝距变化曲线。随光丝距增大自腐蚀电流密度先减小后增大,且光丝距的变化对自腐蚀电流密度影响最大。分析认为,当两热源距离过小时,一方面激光会受到焊丝和熔滴的反射作用,另一方面,高密度等离子体会对激光产生反射和散射作用,使到达工件的激光能量减少,影响焊接过程的稳定性,且熔池的流动性会降低,如图 5c所示, 局部出现由粗大晶粒所组成的等温线。此外,焊接过程中工件上方的水蒸气易被电离形成氢气进入熔池,熔池结晶后在焊缝中形成冶金性气孔;另一方面,由于密度过高的等离子体对激光束的作用,导致激光匙孔不稳定而发生周期性闭合现象,保护气体及金属蒸汽被卷入熔池底部而形成工艺性气孔。在腐蚀环境中,气孔等缺陷处易被氯离子吸附,氯离子会破坏氧化膜,氧化膜破坏处往往是点蚀开始的地方,随着氧化膜破坏,腐蚀介质会更容易渗入金属与其发生化学反应,加速腐蚀速率。当光丝距为3mm时,激光能量与电弧能量达到最佳耦合效果,此时焊接过程比较稳定,熔池流动性较好,有利于气孔上浮逸处熔池,且晶粒明显细化,组织分布较均匀,降低晶间电势差,故耐腐蚀能力较强[16]。随着光丝距继续增加,光致等离子体和电弧等离子体逐渐分离,两热源间的耦合效率和稳定性降低,工件对能量的吸收率降低,且熔池流动性变差,使熔池热交换困难,导致粗大晶粒形成,其与周围区域存在电位差,粗大晶粒作为活化阳极区优先发生腐蚀,导致接头耐腐蚀性能也较差。

-

在铝合金的激光-MIG电弧复合焊接中,不同焊接参量下的焊缝微观组织有很大差异,当焊缝中的气孔、析出的第二相和粗大晶粒较多时,在电解质中,与周围其它区域存在电位差,形成微观原电池,其作为活化阳极区优先溶解发生腐蚀。当选择焊接参量为激光功率P=3.0kW、焊接电流I=200A、光丝距L=3mm时,焊缝微观组织均匀,缺陷较少,其对应的腐蚀形貌中,腐蚀区域占比较小,腐蚀深度较浅,接头耐腐蚀性能较好。

工艺参量对铝合金复合焊接接头耐蚀性的影响

Effect of process parameters on corrosion resistance of aluminum alloy hybrid welded joints

-

摘要: 为了保证船舰在海水环境中拥有足够的焊接强度和耐久性,选用船用铝合金(5083-O)进行焊接试验,模拟焊接接头在海水中的耐腐蚀性能。采用高适应性的激光-熔化极惰性气体保护焊复合焊接系统,分别分析研究了激光功率、焊接电流、光丝距对铝合金焊接接头耐腐蚀性能的影响;利用型号为CHI760D三电极化学工作站对不同焊接工艺参量下的铝合金焊接接头进行了腐蚀测试。结果表明,自腐蚀电流密度随激光功率的增加呈先增大后减小再增大的趋势,随焊接电流和光丝距的增加均呈"V"形规律变化,即先减小后增大的趋势;当激光功率为3.0kW、焊接电流为200A、光丝距为3mm时,接头组织以等轴晶为主,且气孔等缺陷较少,此时接头微观闭塞原电池效应微弱,自腐蚀电流密度最小,接头耐腐蚀性能相对较好。该研究对深入理解铝合金焊接过程中缺陷形成机理及提高接头耐腐蚀性能是有帮助的。Abstract: In order to ensure the enough welding strength and durability of the ship in seawater environment, 5083-O aluminum alloy was used to simulate the corrosion resistance of welded joints in seawater.The effects of laser power, welding current and wire spacing on the corrosion resistance of aluminum alloy welded joints were studied by using the highly adaptable laser-melting inert gas (MIG) shielded welding hybrid welding system.The results show that, the self-corrosion current density increases first, then decreases and then increases with the increase of laser power, and varies in the V-shape with the increase of welding current and wire spacing, that is, it decreases first and then increases.When laser power is 3.0kW, welding current is 200A and wire spacing is 3mm, the microstructures of the joint are mainly equiaxed grains, and the defects such as pores are few.At the same time, the micro-blocking galvanic cell effect of the joint is weak, the self-corrosion current density is minimum, and the corrosion resistance of the joint is relatively good.This study is helpful to understand the defect formation mechanism and improve the corrosion resistance of aluminum alloy welded joints.

-

Key words:

- laser technique /

- corrosion resistance /

- process parameter /

- aluminum alloy

-

Table 1. Chemical composition (mass fraction w) of 5083 aluminum alloy and filler wire

material Si Fe Cu Mn Mg Cr Zr Zn Ti Al 5083 aluminum

alloy0.004 0.004 0.001 0.004~0.01 0.04~0.049 0.0005~0.0025 — 0.0025 0.0015 balance ER5087 0.00022 0.0015 0.00005 0.009 0.048 — 0.00082 — — balance Table 2. Process parameters of laser-MAG hybrid welding

processing parameters value laser power 2kW~4kW arc current 160A~240A arc voltage 20.2V~21.6V defocusing distance -2mm heat source distance 1mm~6mm shielding gas flow rate 30L·min-1 MIG shielding gas flow rate 15L·min-1 -

[1] ZHOU D W, LIU J S, LU Y Z, et al. Effect of adding powder on joint properties of laser penetration welding for dual phase steel and aluminum alloy[J].Optics & Laser Technology, 2017, 94:171-179. [2] DING J K, WANG D P, WANG Y, et al. Effect of post weld heat treatment on properties of variable polarity TIG welded AA2219 aluminum alloy joints[J].Transactions of Nonferrous Metals Society of China, 2014, 24(5):1307-1316. doi: 10.1016/S1003-6326(14)63193-9 [3] HAN B, TAO W, CHEN Y, et al. Double-sided laser beam welded T-joints for aluminum-lithium alloy aircraft fuselage panels:Effects of filler elements on microstructure and mechanical properties[J].Optics & Laser Technology, 2017, 93:99-108. [4] MA S, ZHAO Y, ZOU J, et al. The effect of laser surface melting on microstructure and corrosion behavior of friction stir welded aluminum alloy 2219[J].Optics & Laser Technology, 2017, 96:299-306. [5] HE Y, TANG X, ZHU C, et al. Study on insufficient fusion of NG-GMAW for 5083 Al alloy[J].The International Journal of Advanced Manufacturing Technology, 2017, 92(9/12):4303-4313. [6] XU Ch Y, LIU Sh Y, ZHANG H, et al. Droplet transition characteristics and force analysis of laser-arc hybrid welding process[J].Journal of Mechanical Engineering, 2018, 54(6):1-8(in Chinese). doi: 10.3901/JME.2018.06.001 [7] SONG X H, JIN X Zh, CHEN Sh Q, et al. Progress of laser-arc hybrid welding and its applications in automotive body manufacture[J].Laser Technology, 2015, 39(2):259-265(in Chinese). [8] GAO M, ZENG X Y, YAN J, et al. Heat-source interaction of laser-arc hybrid welding[J].Laser Technology, 2007, 31(5):465-468(in Chinese). [9] AN J F, WU Zh L, FAN D, et al. Research progress in corrosion behavior and protection methods of aluminum alloy welded joints[J].Material Protection, 2015, 48(9):25-30(in Chinese). [10] KIM W J, WANG J Y, CHOI S O. Synthesis of ultra high strength Al-Mg-Si alloy sheets by differential speed rolling[J].Materials Science and Engineering, 2009, 520(1/2):23-28. [11] RAJAN T P D, PILLAI R M, PAI B C. Fabrication and characterization of Al-7Si-0.35Mg/fly ash metal matrix composites processed by different stir casting routes[J].Composites Science and Technology, 2007, 67(15/16):33-69. [12] TAN L, ALLEN T R. Effect of thermomechanical treatment on the corrosion of AA5083[J].Corrosion Science, 2010, 52(2):548-554. doi: 10.1016/j.corsci.2009.10.013 [13] LI H X. Study on corrosion resistance of aluminum alloy composite welded joints by welding process[D].Changchun: Changchun University of Science and Technology, 2017: 17-32(in Chinese). [14] CHEN J K, SHI Y, NI C, et al. Effect of line energy on laser welding quality of austenitic stainless steel[J].Laser Technology, 2015, 39(6):850-853(in Chinese). [15] WEN Y, WANG S, LI X H. 304# Stainless steel rotating bifocal laser-TIG welding microstructure[J].Laser Technology, 2009, 33(6):593-596(in Chinese). [16] CHEN Y B, CHEN J, LI L Q, et al. Arc shape and weld characteristics during laser-arc interaction[J].Welding Journal, 2003, 24(1):55-56(in Chinese). -

网站地图

网站地图

下载:

下载: