-

激光熔覆技术是中国制造2025增材制造中的重要发展方向,根据其应用特点,可对具有一定深度制造缺陷、误加工损伤或服役损伤的零件进行修复,在汽车、航空、磨具等领域被广泛应用。其加工是一个快速加热与凝固的过程,温度梯度大、能形成良好的冶金结合界面,力学性能与锻件相当,可以满足工业需求[1]。但曲面类零件尤其是自由曲面零件的熔覆,由于表面形貌变化多样,一直是激光熔覆的一个难题,目前已有学者开展了关于曲面零件熔覆的研究工作:SHEN等人对复杂盘形凸轮进行熔覆轨迹方程的推导并进行零件表面的熔覆试验[2];印度激光材料加工中心PAUL等人[3]和清华大学HE等人[4]均实现了在立面上对零件表面的熔覆和修复;德国弗劳恩霍夫材料和光束技术研究所NOWOTNY[5]和天津工业大学YANG等人[6]基于机器人柔性加工系统提出了激光熔覆螺旋加工的方法;天津工业大学DONG等人提出了截平面与三角形求交的算法确定激光束的姿态[7];青岛理工大学LI等人针对阀芯端帽进行直纹试扫描路径及双螺旋扫描路径对比,发现后者受热产生的变形量为前者的1/3,强化性能为前者的2.5倍[8]。但对于复杂自由曲面激光熔覆路径规划仍需进一步研究。

本文中利用三坐标扫描仪对自由曲面完成了模型建立,使用点云切片的算法对点云稀疏处理,利用等弓高误差法计算加工点并借助MATLAB完成路径规划,结合自由曲面零件熔覆的工艺特性,确定激光头的姿态,完成了自由曲面零件的激光熔覆。通过熔覆涂层的质量检测验证路径规划的合理性,为推广复杂自由曲面零件的熔覆有着重要的指导意义。

-

使用逆向技术是取得未知零件模型的常用方法,使用到的仪器设备主要是三坐标扫描仪。它具有扫描速度快、精度高及测量范围广等优势, 目前已广泛应用于零件的反求设计中。3维扫描仪以非接触3维扫描方式工作,特别适用于未知复杂曲面零件的建模。本试验中利用三坐标测量仪扫描反求自由曲面零件的点云数据, 具体扫描过程如下[9]:(1)为了避免扫描数据失真,对被扫描的零件进行表面处理工作,使用清洗剂将零件表面清洗干净;(2)为防止零件表面反光等因素影响扫描结果,对零件的表面喷涂一层乳白色显像剂;(3)在零件表面贴上标识点,尽可能不均匀,以便在扫面过程中拟合拼接;(4)对3维扫描仪进行标定工作;(5)将零件置于标定板上,由于零件的形状无明显规律,对其多角度,全方位的扫描从而得到点云数据。

-

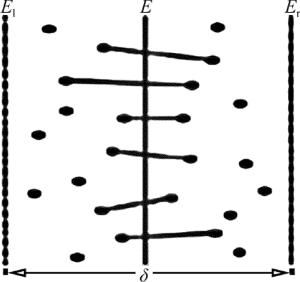

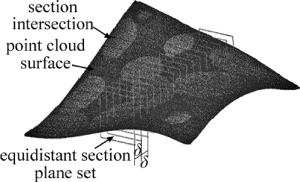

通过软件Imageware和Geomagic去噪声点及简化处理,得到如图 1所示较为理想的点云数据Ω,其中Ω={P1, P2, …, Pt},Pt={xt, yt, zt}∈R3。由于激光熔覆的路径为平行的等间距轨迹,所以这里运用切平面法来生成熔覆轨迹。规定激光头的运动方向为切片的方向。根据切片方向的宽度和切平面E的个数可以确定出切平面的厚度δ,这个厚度即为“带宽”K;其中,平面E把带宽K平均分为El与Er。基于带宽数据获取切片数据常用方法有投影法和求交法[10]。求交法(如图 2所示)是以搜索切平面两侧最近点的连线与切平面的交点来确定模型的形貌,不受点云表面轮廓特征的影响,能真实反映曲面零件的曲面形貌的特征。因此,本文中使用求交法对点云处理,获取熔覆轨迹。具体算法如下:(1)将点云数据沿着切片方向排列; (2)Kl中取点Pl,t,在Kr中找到与其距离最近点Pr,t; (3)在寻找Pr,t时,建立以Pl,t为中心、以l=0.25δ为边长的立方体包围盒,计算包围盒内点的数量,记为n;若n=0,将l增加步长Δt=l,继续搜索,直至n>0;否则,结束搜索; (4)同理,在Kr中取点,在Kl中寻找与其距离最近的点Pl,t′,并判断Pl,t与Pl,t′是否为同一点,若为同一点,则为有效点,将其记录,否则舍弃; (5)利用有效的点Pl, t,使用同样的方法,求出有效的点Pr,t; (6)将对应的Pl,t与Pr,t连接,得出线段$\overline {{P_{{\rm{l}}, t}}{P_{{\rm{r}}, t}}} $,与切平面E的交点为Pt={xt, yt, zt}。点Pt即为最终获取的切片数据。

-

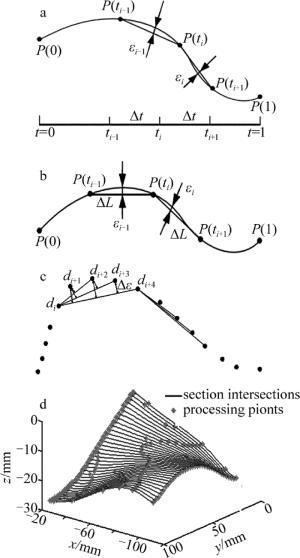

对于激光熔覆技术,在加工复杂曲面类零件时,常采用直线逼近的方法加工,于是需要在得到的切片点云数据中找寻误差允许范围内的加工点。常用的方法有等参量步长法、等距离步长算法及等弓高算法[11]。等参量步长法(如图 3a所示)使用等参量变量Δt来离散曲线;等距离步长法(如图 3b所示)则使用等距离增量Δl来离散曲线,并且这里的距离一般采用弦长而非弧长。由于这两种方法都没有考虑曲面曲率变化,不能运用于本次加工插补计算。但等弓高算法(如图 3c所示)可以避免上述问题。其具体算法为:设定弓高误差为Δε,从di(i=1, 2, 3,…, m)点开始,连接点di与di+2,记点di+1到连线的距离为Δεi+1。若Δεi+1 < Δε,则该点在弓高误差范围内,应继续向下搜索,直至max[Δεi+1, Δεi+2, Δεi+3, …, Δεa]>Δε,a=1, 2, …, m。确定di+1为其中一个加工点,然后以di+a为起点,按照同样方法继续往下搜索,直到依次找出所有的加工点集(如图 3d所示)D={Pij}, 其中i=0, 1, …, m;j=0, 1, …, n。

-

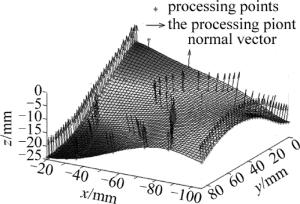

将求得的(m+1)×(n+1)个加工点的离散数据排好顺序构成阵列{Pij}, 其中i=0, 1, …, m;j=0, 1, …, n。先计算出每一行{Pi0, Pi1, …}的切矢{q i0(r), qi1(r), …, qin(r)},其中(r)表示行。同理,计算每一列{P0j, P1j, …}的切矢{q0j(c), q1j(c), …, qmj(c)},其中(c)表示列。所以,每个点都有行和列方向的两个切矢(qij(r), qij(c)),进而得出每个点的单位法矢,如图 4所示。

$ \begin{array}{l} \;\;\;\;\;{\mathit{\boldsymbol{n}}_{ij}} = \frac{{{\mathit{\boldsymbol{q}}_{ij}}^{\left( {\rm{r}} \right)} \times {\mathit{\boldsymbol{q}}_{ij}}^{{\rm{(c)}}}}}{{\left| {{\mathit{\boldsymbol{q}}_{ij}}^{{\rm{(r)}}}} \right|\cdot\left| {{\mathit{\boldsymbol{q}}_{ij}}^{{\rm{(c)}}}} \right|}}, \\ (i = 0, 1, \cdots , m;j = 0, 1, \cdots , n) \end{array} $

(1) 在切矢计算时,需在每个方向上通过插值法构造二次Bezier曲线[12]。具体步骤如下:根据一行数据点{Pi; i=1, 2, 3, …, m},对点Pi差值相邻两个点Pi-1和Pi+1。由Pi-1, Pi及Pi+1拟合出二次Bezier曲线,求出Pi点在该曲线上的切矢即为该点在行方向上的切矢。同理,在列方向上进行差值,计算出数据点{Pj; j=1, 2, 3, …, n}在列方向上的切矢。

-

在激光熔覆试验过程中,激光束的姿态始终沿着加工点的法矢方向,并且激光头与工件表面有一段距离,大小为激光的焦距f。所以对于任一加工点{Pij; i=0, 1, 2, …, m; j=0, 1, 2, …, n}可以用偏置法[8]得到激光喷嘴的轨迹:

$ {\mathit{\boldsymbol{S}}_{ij}} = {\mathit{\boldsymbol{P}}_{ij}} + f\frac{{{\mathit{\boldsymbol{n}}_{ij}}}}{{\left\| {{\mathit{\boldsymbol{n}}_{ij}}} \right\|}} $

(2) 对于本次的熔覆实验,使用到的机器人的最大自由度为5个自由度,所以可以用具有5个自由度的数控铣床模激光头的运动轨迹,将机器人的运动代码改为相对应数控机床的加工代码,并得到了如图 5所示的运动轨迹。可以看出, 最终得到的轨迹与工件表面形貌比较符合,运动过程光滑连续,能够用于熔覆加工。

-

试验以45#钢为试验基材,其成分如表 1所示。熔覆前首先对基材表面用丙酮清洗除去污染物,保证加工面的整洁。熔覆粉末选择铁基粉末,经能谱分析,主要成分如表 2所示。

Table 1. Composition (mass fraction) of 45#

C Cr Mn Ni Cu Si Fe 0.005 < 0.001 0.006 < 0.001 0.001 0.002 balance Table 2. Composition (mass fraction) of Fe-based powder

Mn Cr Ni Tb B Si Fe 0.013 0.109 0.063 0.032 0.001 0.008 balance -

一套完整的设备是应用激光熔覆技术的前提。如图 6所示,激光熔覆设备主要由六自由度KUKA机器人、高功率Nd: YAG激光器、光纤、光内同轴送粉喷头、送粉器、保护气等辅助装置组成。KUKA机器人自由度高,能够快速完成姿态的变化,到达指定位置,特别适用于复杂曲面零件的激光熔覆。本实验中采用的KUKA机器人的型号为KR30HA。激光器及光纤组成了激光熔覆的光路系统,其中激光器型号为YLS-2000-S2,最高功率可达2kW。能满足不同条件下的激光功率的调节使用。激光使用光纤传播,效率高,柔性好。送粉系统为激光熔覆设备的不可或缺的一部分,目前常用有同轴送粉和侧向送粉两种方式,本次使用同轴送粉装置进行试验。为了防止熔覆过程中粉末被氧化,常在送粉过程中使用氦气、氮气、氩气作为保护气体。本试验中使用氮气作为保护气。

-

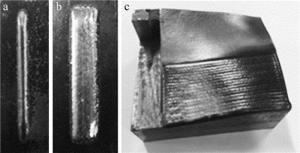

截平面间距δ(与前面提到的切平面厚度δ在数值上相等)即为相邻激光熔覆路径间距,截平面之间的间距由激光熔覆的工艺参量决定, 并且工艺参量将直接影响熔覆层质量。为此,需要工艺试验调节合适工艺参量,如表 3所示。并得到单道熔覆结果(见图 7a)。最终确定当搭接率为50%时,得到图 7b所示的多道熔覆结果。结合工艺参量和下式,计算出δ[13]即为相邻截平面之间的距离:

$ \delta = \frac{{{{\left[ {\frac{{{{\left( {\frac{w}{2}} \right)}^{^2}} + {h^2}}}{{2h}}} \right]}^2}{\rm{arcsin}}\left[ {\frac{{wh}}{{{{\left( {\frac{w}{2}} \right)}^{^2}} + {h^2}}}} \right] - \frac{{{{\left( {\frac{w}{2}} \right)}^{^2}} - {h^2}}}{{2h\left( {\frac{w}{2}} \right)}}}}{h} $

(3) 式中,h为单道熔覆层高度,w为单道熔覆层宽度。

Table 3. Parameters of cladding process

laser

power/kWdefocusing

amount/mmpowder feed

rate/(g·min-1)laser scanning

speed/(mm·min-1)cladding

width/mmcladding

height/mmparts substrate 1.8 16 20 500 4 1.2 45#steel 根据上述工艺参量,使用铁基粉末对零件熔覆。得到如图 7c所示的熔覆效果。熔覆层表面光滑平整,致密均匀,无明显气孔和裂纹出现,与基材形成了比较良好的冶金结合。

-

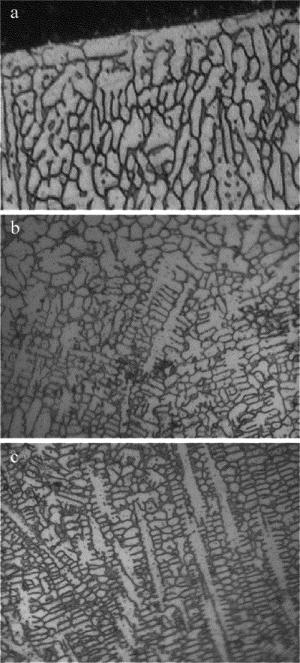

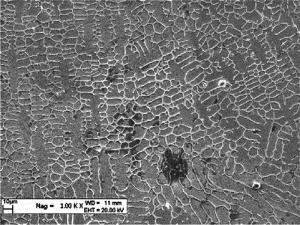

为了评估熔覆层质量,需要观察熔覆层的微观组织。将工件切成10mm×7mm×10mm的金相样块,在金相显微镜(400×)及扫描电镜下观察得到图 8和图 9的显微组织形貌。

图 8中可以看出, 从结合区到熔覆层表面晶体经历了平面晶→胞晶→枝晶的生长过程。这种生长方式可以用熔池凝固理论模型[14]来解释。对于激光熔覆快速凝固过程,由于熔池底部的温度梯度最高,凝固速度趋向于零。晶体平界面生长,容易形成平面晶。随着固/液界面的推移,温度梯度逐渐降低,晶粒逐渐转变为胞晶及枝晶的生长方式。此外还可以看到熔覆层与基材结合处的一条白色光带,这说明熔覆层与基材形成了良好的冶金结合。通过扫面电镜如图 9所示的结果可以看出,熔覆层的致密度较高,无明显的裂纹及气孔,熔覆质量较高。

-

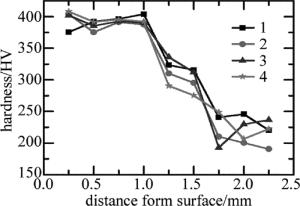

为了检测熔覆层的硬度分布,利用HVS-1000型纤维硬度测试仪,对试样横截面从表面至基体进行测量,在施加200g力的条件下做了4组试验。每个测试点的间距为25μm, 得到图 10的显微硬度分布图。

从图中可以看出,硬度曲线可以分为熔覆层、热影响区和衬底区[15]三部分变化区域, 其中熔覆层硬度稳定在390HV,为基材的1.6倍,硬度得到了显著的提高,增强了45#钢的表面性能。说明熔覆效果良好,证实了该方法的合理可行性。

-

随着激光熔覆技术的快速发展,越来越多的应用于复杂曲面零件领域。本文中结合自由曲面的熔覆工艺特点,提出了一种基于点云切片方法的熔覆路径规划方法。

(1) 相对于一般的轨迹规划算法而言,该方法提高了熔覆的加工效率,实现了离线编程,并模拟出了加工轨迹,在一定程度上避免了熔覆路径的差错。

(2) 实现逆向工程技术与再制造技术的结合,通过实验制备了较高质量的熔覆涂层,验证了该方法的可行性。

(3) 自由曲面类零件的路径规划问题一直是限制激光熔覆技术发展的关键因素,该方法的提出为复杂曲面零件的激光熔覆再制造的推广应用有着重要的指导意义。

自由曲面熔覆路径的点云切片算法研究

Research of point cloud slicing algorithm for free-form surface laser cladding trajectory

-

摘要: 为了解决复杂曲面熔覆过程中路径规划的难题,采用了基于点云切片法生成熔覆轨迹的算法,运用逆向技术完成零件的反求,提取模型的点云数据;并以切平面与点云带宽平面的交点确定激光束扫描轨迹,根据等弓高误差法确定加工点,对路径模拟仿真;然后以45#钢作为试验基材,在表面熔覆一层铁基粉末,进行自由曲面零件的激光熔覆路径规划研究。结果表明,使用显微硬度仪测得熔覆层硬度稳定在390HRC,为基材的1.6倍左右;熔覆层组织均匀、结构致密、无明显气孔及裂纹,与基材形成了良好的冶金结合。该方法熔覆结果良好,验证了轨迹规划的可行性。Abstract: In order to solve the path planning problem of complex surface cladding process, the cladding track algorithm was generated based on point cloud slicing method, the reverse of the parts was completed based on reverse technique and point cloud data of model was obtained. The scanning trajectory of laser beam was determined by the intersection point of tangent plane and point cloud. The processing point was determined by equal arch height error method. After path simulation, 45# steel was used as the experimental substrate, and a layer of Fe-based powder was coated on the surface to study the laser cladding path planning of the free form parts. The results show that the hardness of the cladding layer stabilizes at 390HRC and 1.6 times of that of the substrate after the measurement of microhardness tester. The cladding layer has uniform structure, compact structure, no obvious pores and cracks, and has a good metallurgical bond with the substrate. The method has good cladding results and verifies the feasibility of trajectory planning.

-

Key words:

- laser technique /

- free-form surface /

- point cloud slicing /

- trajectory planning /

- microhardness

-

Table 1. Composition (mass fraction) of 45#

C Cr Mn Ni Cu Si Fe 0.005 < 0.001 0.006 < 0.001 0.001 0.002 balance Table 2. Composition (mass fraction) of Fe-based powder

Mn Cr Ni Tb B Si Fe 0.013 0.109 0.063 0.032 0.001 0.008 balance Table 3. Parameters of cladding process

laser

power/kWdefocusing

amount/mmpowder feed

rate/(g·min-1)laser scanning

speed/(mm·min-1)cladding

width/mmcladding

height/mmparts substrate 1.8 16 20 500 4 1.2 45#steel -

[1] HUANG W D, LIN X, CHEN J, et al. Laser solid forming[M].Xi'an:Northwestern Polytechnic University Press, 2007:2-3(in Chinese). [2] SHEN B, YAN G Ch, WU G. Laser cladding on complex disc cam[J]. Chinese Journal of Lasers, 2009, 36(1):244-248(in Chinese). doi: 10.3788/JCL [3] PAUL C P, MISHRA S K, KUMAR A, et al. Laser rapid manufacturing on vertical surfaces:Analytical and experimental studies[J]. Surface & Coatings Technology, 2013, 224(15):18-28. [4] HE J J, ZHONG M L, LIU W J. Investigation on laser modification with powder feeding for vertical surfaces[J]. Applied Laser, 2004, 24(6):322-326(in Chinese). [5] NOWOTNY S, SCHAREK S, BEYER E, et al. Laser beam build-up welding; precision in repair, surface cladding, and direct 3-D metal deposition[J]. Journal of Thermal Spray Technology, 2007, 16(3):344-348. doi: 10.1007/s11666-007-9028-5 [6] YANG X Ch. Laser processing robot and its industrial application[J]. Chinese Journal of Lasers, 2009, 36(11):2780-2798(in Chinese). doi: 10.3788/JCL [7] DONG L, YANG X Ch, ZHANG H M, et al. Path generation for repairing damaged parts of free-from surface in laser remanufacturing[J]. Chinese Journal of Lasers, 2012, 39(7):703007(in Chinese). doi: 10.3788/CJL [8] LI Sh Y, TIAN X G, LI Ch B. Study on wear-resistance and scanning path of laser alloying on end cap working face[J]. Chinese Journal of Lasers, 2013, 40(2):203004(in Chinese). doi: 10.3788/CJL [9] LIU L F, YANG X Ch. Path planning of laser remanufacturing robot based on reverse engineering[J]. Chinese Journal of Lasers, 2011, 38(7):703008(in Chinese). doi: 10.3788/CJL [10] ZHOU F, LU Zh P, DAI L L, et al. Spray gun trajectory generation based on point cloud slicing[J]. Journal of Engineering Graphics, 2009, 30(6):61-65(in Chinese). [11] ZHAO Sh T. Research on tool path planning algorithm for free-from surface machining[D].Nanjing: Engineering Nanjing University of Aeronautics & Astronautics, 2011: 58-61(in Chinese). [12] HUANG L Q, PAN R J, LIN Ch L, et al. PIA for B-spline surface approximation with normal constraint[J]. Computer Systems & Applications, 2015, 24(6):100-107(in Chinese). [13] CHEN Y, SUN W L, HUANG Y, et al. Path planning of laser cladding for curved surface parts[J]. Laser & Optoelectronics Progress, 2016, 53(6):61405(in Chinese). [14] WANG L, HU Sh B, SHAN W T, et al. Microstructure and wear resistance of laser cladding NiCrMn-WC composite coatings[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1):145-151(in Chinese). [15] ZHENG B J, WEI J Y, JIANG Y H, et al. Wear property of NiCoFeCrTi high entropy alloy coating by laser cladding[J]. Laser Technology, 2016, 40(3):432-435(in Chinese). -

网站地图

网站地图

下载:

下载: