-

TC17材料是α相+β相的双相钛合金,具有良好的塑性、韧性以及高温性能,被广泛地应用于航空发动机叶片等航空构件。发动机在运转过程中,由于环境的恶劣、疲劳损伤导致的叶片失效经常发生,严重影响了发动机的使用,甚至会造成重大飞行事故[1-2]。所以,发动机叶片的疲劳损伤是我国在航空发展道路中比较突出的问题之一。美国在20世纪90年代的高周疲劳科学与技术计划中, 为了解决高周疲劳的问题, 启动了涡轮发动机高周疲劳科学与技术计划,来解决航空涡轮发动机的高周疲劳问题。其中激光冲击强化(laser shock processing, LSP)技术在提高发动机叶片高周疲劳性能方面的应用,是该计划的一个较为突出的成果[3-5]。

激光冲击强化是利用高峰值功率密度(GW/cm2级)、短脉冲(ns级)的激光,通过与物质的相互作用而产生的高压冲击波(GPa级)所带来的力学效应对材料表面产生残余压应力层,进而对材料的疲劳寿命、耐磨损性能、耐腐蚀性能进行强化处理的技术[6-7]。

经过多年的研究,美国已经成功将激光冲击强化技术应用于航空发动机叶片等疲劳薄弱部位, 显著提高了构件的高循环疲劳性能。我国目前针对激光冲击强化提高疲劳寿命的研究大多停留在研究阶段,LUO等人[8]研究了激光冲击强化对材料高温疲劳性能的影响,相比冲击前样件,激光冲击强化后涡轮叶片疲劳寿命提高了140%。LI等人[9]研究了激光冲击强化对K417材料振动疲劳性能的影响,试件经激光冲击强化后振动疲劳强度由106.5MPa提高到285.5MPa,疲劳性能大大提高。目前对TC17钛合金材料的激光冲击强化后的疲劳性能研究较少,本文中实验研究了激光冲击TC17钛合金,并对TC17钛合金强化前后的标准疲劳试片进行高周振动疲劳试验,探究激光冲击强化对TC17钛合金高周疲劳性能的影响。

-

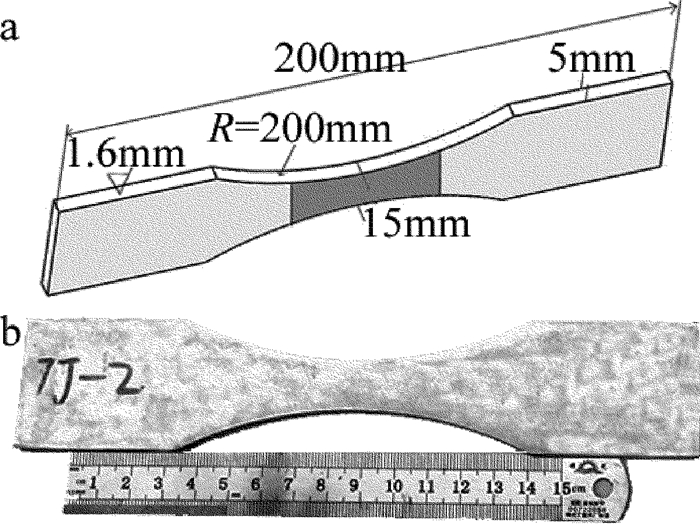

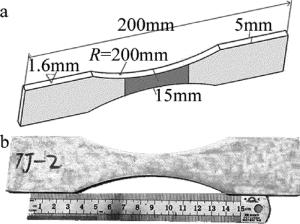

本试验中采用TC17钛合金作为研究对象,其化学成分如表 1所示。选用厚度为5mm的TC17板材,根据国标GB/T3075-2008《金属材料疲劳试验轴向力控制方法》加工如图 1所示的疲劳试样。图 1a中试样灰色的区域为激光冲击强化区域。该区域与试样的中心线对称,区域长为50mm,以保证试样的断裂部位在激光冲击强化区域。

Table 1. Chemical composition(mass fraction) of TC17 titanium alloy

Al Sn Zr Mo Cr Ti 0.045~ 0.055 0.016~ 0.024 0.016~ 0.024 0.035~ 0.045 0.035~ 0.045 balance -

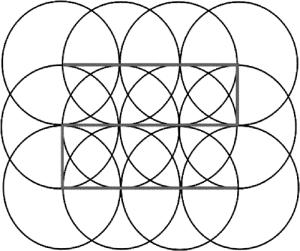

强化工艺参量为:选用黑胶带做吸收保护层,水作为约束层,光斑搭接覆盖率50%,激光波长1064nm,脉宽10ns,光斑直径2mm。实验过程如图 2所示。在激光冲击过程中,当高密度、短脉冲的强激光冲击金属表面时,穿约束层水后达到黑胶带吸收层,黑胶带吸收层因迅速吸收了激光的能量而直接气化、并爆炸产生高温高压并向四周膨胀等离子体,由于约束层水的存在,等离子体的膨胀受到限制,于是产生的高压产生强冲击波作用在试验材料上[10]。冲击波产生的压力超过材料的动态屈服强度时,就会使材料发生塑性变形,产生残余压应力,从而有效地改善了材料的表面性能[11-13]。

激光功率密度与脉冲能量的关系为:

$ {I_0} = \frac{{4E}}{{{\rm{ \mathsf{ π} }}{\mathit{d}^2}\tau }} $

(1) 式中,I0为功率密度,E为脉冲能量,d为光斑直径,τ为脉宽。基于与约束模式下相同的假设模型,为了防止水约束层发生光学击穿,导致冲击波峰值压力达到饱和,需要严格控制激光功率密度大小。由于脉宽和光斑面积已经确定,所以脉冲能量与激光功率密度成正比。因此,应该适当调整脉冲能量的大小以防止水流被击穿。测试发现激光能量为7J时的试验效果较好,因此选择7J能量(功率密度为2.23GW/cm2)这个参量。在对疲劳试样的激光冲击强化的处理过程中,由于疲劳试样比较薄,对单面进行冲击会导致试样的弯曲变形,无法进行疲劳试验。所以该试样采用双面冲击的方式,冲击次数为1次和2次。

试验中的搭接方式如图 3所示。在激光冲击强化的过程中,光斑必须对所要强化的区域完全覆盖,不能出现搭接空隙。否则这些空隙会与周围产生相对残余拉应力,会导致疲劳裂纹的产生与扩展,最后疲劳断裂。但是搭接率过高会导致材料表面的黑胶烧毁,影响冲击效果,所以此次实验中选择了50%搭接率进行激光冲击强化。

疲劳试验采用的是长春仟邦测试设备有限公司制造的QBC-100高频疲劳试验机,如图 4所示。选择应力比为0.1的拉-拉轴向拉伸疲劳,根据应力比选定应力值300MPa以及疲劳试样的有效横截面积75mm2来确定最大载荷为22.5kN,最小载荷为2.25kN,静载荷为12.375kN和动载荷为10.125kN。试验的频率在87Hz~88Hz之间。

将疲劳试样分为两组:一组是母材对照组,共3个试样;另一组试样分别是经5J和7J能量激光冲击2次的试样各3个。

-

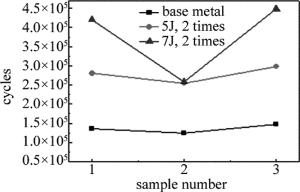

疲劳试验的结果如图 5所示。未经激光冲击强化处理的TC17材料在300MPa下的疲劳寿命的平均值为1.36×105次循环,在5J能量激光冲击2次的工艺参量下,材料的在300MPa下疲劳寿命平均值为2.78×105次循环,相比未冲击试样提高了1倍。在7J能量冲击2次的工艺参量下,材料的在300MPa下疲劳寿命平均值为3.75×105次循环,相比未冲击试样提高了近2倍。说明激光冲击强化可以显著改善TC17钛合金的疲劳性能。

-

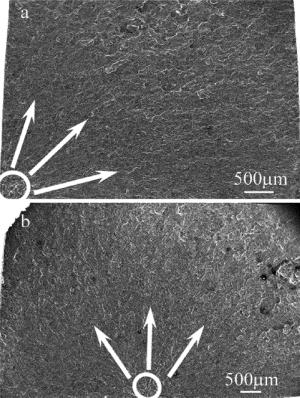

因7J两次激光能量冲击后材料高周疲劳性能提升明显,所以作者对比其与母材的疲劳断口形貌来探究激光冲击强化提高材料高周疲劳性能的机理。图 6所示是TC17钛合金疲劳断口宏观形貌图。其中图 6a是母材试样的断口形貌宏观图;图 6b是7J能量激光2次冲击后TC17钛合金疲劳断口形貌宏观图。疲劳断口形貌图包括疲劳裂纹扩展区和疲劳瞬断区。图 6中的圆圈部位是每个断裂试样的裂纹源位置,裂纹沿着箭头方向从边缘向试样的中心方向扩散。母材试样的裂纹源出现在断口的顶角处,说明这个位置是疲劳应力集中的区域;激光冲击强化后试样裂纹源的位置与母材试样相比发生了很大的变化,其裂纹源出现在试样的边缘下方的材料次表层处,并没有出现在材料的表面,说明激光冲击强化改善了材料的表面性能,阻碍了裂纹源在表面的产生。

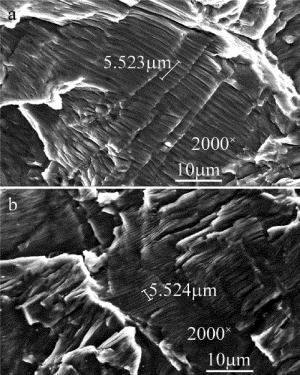

图 7是激光冲击强化前后TC17钛合金疲劳裂纹扩展阶段的断口形貌,其中,疲劳条带的方向大致平行,其垂直的方向便是裂纹源的位置。其中图 7a是母材试样的扩展区形貌; 图 7b是7J 2次冲击强化后试样的疲劳断口扩展区形貌。两者对比可以发现:材料经激光冲击后,其扩展区疲劳条带间距明显变窄,这表明冲击处理后裂纹扩展速率降低,裂纹扩展受到抑制。

-

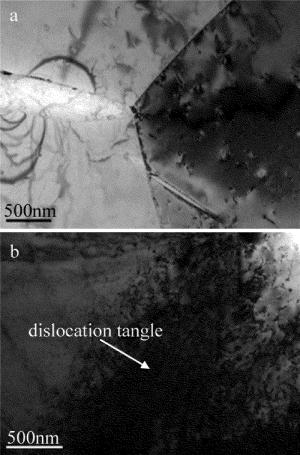

图 8为激光冲击强化处理前后的TC17钛合金表面的透射电子显微镜(transmission electron microscope, TEM)像。其中图 8a所示是母材表面微观组织,可以看到晶体内部靠近晶界处只有几处少许位错; 图 8b所示是7J能量激光2次冲击后的TC17钛合金表面的微观组织,对比中发现, 7J能量激光2次冲击后位错的密度在一定程度上有所提高,并且随着位错密度的增加,一些在晶界处的位错经过攀移、滑移等运动方式形成有效的位错缠结结构,并且该结构的数目在逐渐增多,在激光冲击过程中产生的高压冲击波,使得材料发生微塑性变形,导致位错增殖并移动,并在晶界的阻碍作用下堆积到一起从而导致位错密度升高。钛合金在塑性变形时, 通过位错的不同运动方式来协调材料表面的塑性变形。当激光冲击钛合金表层时,由于位错的运动导致材料表面层粗大晶粒内部激发并产生大量的位错。

激光冲击钛合金的塑性变形机制实质上是晶体内部的位错不断运动的结果,塑性变形量与位错密度的关系[14]如下:

$ \mathit{\boldsymbol{\varepsilon = }}\mathit{K}\rho \chi \mathit{\boldsymbol{b}} $

(2) 式中,ε为塑性变形量;K为位错系数;ρ为位错密度;χ为位错之间的距离;b为柏氏矢量。

根据(2)式可以看出,材料的塑性变形量ε随着位错密度的增加而增加。当冲击能量增加时,材料表面的微凹坑的深度增加,进而其微塑性变形也随之增加,从而导致了高密度位错和位错缠结的产生。这些缺陷能阻碍金属晶体中位错的移动,使金属材料不易发生塑性流动,从而提高了金属的强度,同时有效地阻止疲劳裂纹的萌生和扩展[15]。

-

(1) 激光冲击强化可以有效地延长材料的疲劳寿命。采用5J能量激光冲击2次后,TC17材料300MPa下的疲劳寿命提高了1倍。而采用7J能量激光冲击2次后,TC17材料300MPa下的疲劳寿命提高了近2倍。

(2) 激光冲击强化后,材料表面发生了塑性变形,强化区域的位错密度增加,位错大量缠结,阻碍了裂纹的产生及扩展,有效的延长了TC17钛合金材料疲劳寿命。

激光冲击强化对TC17钛合金高周疲劳性能的影响

Effects of laser shock processing on fatigue properties of TC17 titanium alloy

-

摘要: 为了研究激光冲击强化对TC17钛合金高周疲劳性能的影响,对TC17钛合金进行激光冲击强化处理,并对处理前后的试样进行了高频疲劳试验,对疲劳断口和形貌用扫描电镜和透射电镜进行了观察。7J能量激光冲击2次后,材料在300MPa下的疲劳寿命相比未处理的材料提高了近2倍;相比于母材试样,强化试样的裂纹源位于次表层深处,扩展区的疲劳条带排列更加紧密。结果表明,激光冲击强化后,试样表面强化区域产生高密度位错和位错缠结。这些缺陷能有效地阻止疲劳裂纹的萌生和扩展,进而改善TC17钛合金的高周疲劳性能。Abstract: To study the effects of laser shock processing (LSP) on the high-cycle fatigue properties of titanium alloy, TC17 titanium alloy was treated by LSP. The TC17 samples with or without the treatment by LSP were evaluated by high frequency fatigue experiment. The fatigue fracture and microstructures were observed by scanning electron microscope and transmission electron microscope. After two times of LSP treatment by 7J laser energy, the fatigue life of the material under 300MPa increased two times of those of the material without treatment. Compared with the base metal samples, crack source of the strengthened specimen was located in the subsurface layer. The fatigue bands in expansion zone arranged more closely. The results show that, after LSP treatment, high density of dislocations and dislocation tangles are produced in the surface hardening region of samples. The defects can effectively prevent the initiation and extension of fatigue crack and improve the high-cycle fatigue performance of TC17 titanium alloy.

-

Key words:

- laser technique /

- laser shock processing /

- fatigue property /

- TC17 titanium alloy /

- micro structure

-

Table 1. Chemical composition(mass fraction) of TC17 titanium alloy

Al Sn Zr Mo Cr Ti 0.045~ 0.055 0.016~ 0.024 0.016~ 0.024 0.035~ 0.045 0.035~ 0.045 balance -

[1] LI W, LI Y H, HE W F, et al. Development and application of laser shock processing[J]. Laser & Optoelectronics Progress, 2008, 45(12):15-19(in Chinese). [2] LI W. Common characteristics in failure analysis of aeroengine blade[J].Gas Turbine Experiment and Research, 2002, 15(2):28-31(in Chinese). [3] BARTSCH T M. High cycle fatigue(HCF) science and technology program[R]. The Wriglot-Patterson Air Force Base Ohio State, USA: Air Force Research Laboratory, 2002: AFRL-PR-WP-TR-2002-2060. [4] TENAGLIA R D, LABRMAN D F. Preventing fatigue failures with laser peening[J]. The Amptiac Quarterly, 2003, 7(2):L3-7. [5] PEYRE P, FABBRO R, MERRIER P, et al. Laser shock processing of aluminum alloys:application to high cycle fatigue behavior[J]. Materials Science and Engineering, 1996, 210(1/2):102-113. [6] LI X C, ZHANG Y K, ZHOU J Y, et al. Analysis of residual stress on surface of AZ31 magnesium alloy after laser shock processing[J]. Laser Technology, 2016, 40(1):5-10(in Chinese). [7] JIANG Y, JIANG Y F, LI Zh, et al. Investigation of effect of one-side and two-side laser shock processing on aluminum alloy small-hole specimens[J]. Laser Technology, 2016, 40(1):90-93(in Chinese). [8] LUO H S, HE W F, ZHOU L C, et al. Effects of laser shock processing on high tempreture fatigue properties and fracture morphologies of K403 nickel-based alloy[J]. Chinese Journal of Lasers, 2014, 41(9):9030001(in Chinese). [9] LI W, HE W F, LI Y H, et al. Effects of laser shock processing on vibration fatigue properties of K417 material[J]. Chinese Journal of Lasers, 2009, 36(8):2197-2201(in Chinese). doi: 10.3788/JCL [10] WU B, LI J, GONG S L, et al. Fatigue crack growth properties and fatigue crack growth life of the EB-joints of TC17 titanium alloy[J]. Rare Metal Materials and Engineering, 2009, 38(s3):170-174(in Chinese). [11] REN X D, ZHANG Y K. Laser shock modification and life-extending technology[M]. Beijing:China Machine Press, 2010:12(in Chinese). [12] ZHAO H Z, YANG Y L, HONG Q, et al. Study on laser shock processing technology research and application in titanium alloy[J]. Titanium Industry Progress, 2011, 28(6):34-38(in Chinese). [13] SHI C Y, LIU C R, YING C S. Research and application of laser shock processing[J]. Machinery Design & Manufacture, 2010(4):61-63(in Chinese). [14] FABBRO R, FOURNIER J, BALARD P, et al. Physical study of laser-produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2):775-782(in Chinese). doi: 10.1063/1.346783 [15] WANG Y N, CHEN S J, DONG X C, et al. Dislocation theory and its application[M]. Beijing:Metallurgy Industry Press, 2007:122-125(in Chinese). -

网站地图

网站地图

下载:

下载: