-

随着中国传统农业逐步向机械化和自动化的方向发展,联合收割机以其优秀的性能在全国范围的应用越来越多。其中割刀是保障收割机性能的关键部件,也是故障频发、极易磨损的部件,其质量对于联合收割机的产品质量有着极大的影响。激光熔覆是一种新兴的表面改性技术,它可以在割刀表面制备所需要的高性能合金熔覆涂层,从而提高割刀的性能和使用寿命,如硬度、耐磨性、耐蚀性、抗氧化性等[1]。但割刀是属于薄壁钢材器具,其屈服强度极限较低[2]。在应用激光熔覆技术提升其所需性能时,割刀薄壁处极容易产生形变,影响割刀的使用性能。

激光熔覆是由多种变量相互作用的过程,例如激光功率、扫描速率、光斑大小等。这些变量称为激光工艺参量,是基材产生形变的主要因素[3-4]。通过优化激光工艺参量,可以有效地控制激光的热能量输入和基体的形变[5-7]。在此基础上,选择不同的扫描路径同样也会对熔覆效率、熔覆的精度、表面质量和基材变形产生巨大影响[8]。LIU等人[9]通过建立激光熔覆温度场/应力场有限元分析模型,对比分析不同扫描路径对基材温度场、应变场和形变的影响。HAN等人[10]利用SYSWELD软件模拟304不锈钢在不同扫描路径下的温度场和应力-应变场的变化情况,以优化激光熔覆工艺参量。目前,扫描路径对基材形变的研究,多在数值模拟上进行分析,而实验分析则研究较少[11-14]。本文中拟在模拟分析的基础上,通过设计实验去研究和验证不同扫描路径对薄壁件激光熔覆铁基合金涂层形变的实际影响。

-

根据割刀的工作特点,割刀在高速旋转工作的条件下会受到多次小能量的冲击。为保证其使用寿命,一般选用碳素工具钢和弹簧钢制作。故本次实验基体材料为T9A高级碳素工具钢,试样尺寸为100mm×50mm×2mm,熔覆前试样表面用100#砂纸磨光,并用酒精清洗干净。为提升铁基熔覆涂层的性能,本实验中选用的熔覆粉末为铁基粉末和单晶硅粉按40:1比例混合而成的复合粉末。铁基粉末选用牌号为Fe60的铁基Fe-Cr-B-Si自溶性合金粉末(成分见表 1)。

Table 1. Chemical composition (mass fraction) of Fe60

specification C B Si Cr Ni W Fe Fe60 0.040~0.045 0.015~0.025 0.020~0.030 0.240~0.300 0.040~0.060 0.020~0.030 balance -

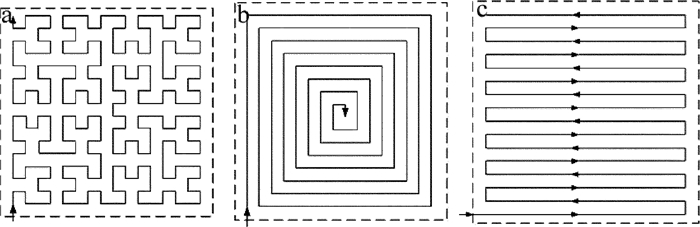

采用XL-800WF光纤传输YAG激光加工系统以不同的扫描路径进行预置粉末式多道激光熔覆实验,具体工艺参量如表 2所示。设定扫描行距为1.5mm,熔覆涂层面积大小均为22.5mm×22.5mm。观察铁基合金熔覆涂层的宏观形貌和形变程度,并测量熔池深度。本文中选择的3种扫描路径如图 1所示,分别为Hilbert分形式、轮廓偏置式和光栅式。

Table 2. The technological parameters of the laser cladding experiment

parameters power/W spot diameter/mm scanning speed/(mm·min-1) overlapping rate/% powder thickness/mm values 752 0.8 300 25 1.0 -

实验结束后,成功在基材上分别制备了3种熔覆涂层,如图 2所示。由图可见,Hilbert分形式扫描制备的熔覆涂层质量较差,表面不平整。Hilbert分形式从路径上来看像由多个“凹”字组成,激光束行走到“凹”字中心处时,激光照射处附近单位面积上的能量供给极其不均匀,熔覆层产生较大高度差导致涂层表面不平整;轮廓偏置式四周形成良好的熔覆涂层,但涂层中心有较大的凹陷。这是由于激光束在四周扫描时,能量均匀供给, 没有形成能量堆积。而激光束到达中心点时,在热累积的作用下,中心温度变得很高,导致熔覆涂层过烧,合金元素蒸发,从而产生凹陷;与其它扫描方式相比,光栅式扫描在基材表面形成了致密的熔覆涂层,表面平整、整洁度高,没有裂纹和气孔。

-

观察试样,3种扫描路径在x轴和y轴方向上均没有观察到明显的形变,故不考虑x轴和y轴方向上的形变量。而在z轴方向上,Hilbert分形式和轮廓偏置式扫描路径制备的铁基熔覆层在自然冷却后都有不同程度的形变,形变特征都是中间凹陷,四周翘曲;而光栅式扫描路径则几乎没有形变,如图 3所示。经测量,轮廓偏置式扫描路径在z轴上的形变量较大,达到了0.30mm。轮廓偏置式熔覆结束时的位置位于试样的中心处,同时该处是整个试样的最大形变点,这是因为熔覆层中心处的温度是最高的。当激光束到达中心处后,熔覆随即结束,温度开始急剧下降,产生较大的温度梯度和热应力,导致基材发生较大的形变。而Hilbert分形式和光栅式在激光扫描时并没有趋向于某一点,热量相对容易分散,故没有明显的最大形变点。Hilbert分形式扫描路径在z轴上的形变量为0.12mm,而光栅式扫描路径则几乎没有发生形变。

-

熔覆涂层的热应力σth可由下式[15]判定:

$ {\sigma _{{\rm{th}}}} = E\Delta \alpha \Delta T/(1 - \gamma ) $

(1) 式中,E为熔覆层的弹性模量;Δα为基材和材料的线膨胀系数之差;ΔT是熔覆温度与室温的差值;γ为泊松比。由(1)式可见,室温保持不变,而熔覆温度越高,那么ΔT就会越大,熔覆层热应力就会越大。

激光熔覆过程的温度是急剧变化着的,一般很难在实验过程中直接测得实时的熔覆温度。但有相关研究表明熔池深度和温度成正相关的关系,也就是说温度越高,熔池深度也越大[16]。因此通过分析熔池深度的大小,可以探究激光熔覆过程中热应力的分布状况。

垂直于x轴,在熔覆层x方向上的中心处截取横截面。沿着y轴方向分别测量熔池深度,可以得到不同扫描路径在y方向上熔池深度的变化曲线,如图 4所示。

由图 4可见,在轮廓偏置式扫描路径下,熔池深度曲线呈现单个驼峰状,且峰值位于中心处,达到了0.75mm。这是由于随着熔覆的进行,熔覆一圈的周期越来越短,熔覆涂层没有足够的时间去分散热量,同时熔覆涂层热传导条件不佳,导致热量在中心处累积,使其温度越来越高,熔池深度在中心处达到峰值;光栅式扫描路径的熔池深度随着距离增大而逐渐递增,熔覆完成时熔池深度最大,约为0.60mm。这是由于激光束在扫过中线后,到再次返回的过程中有一个散热的时间差,但这个时间不足以完全将热量发散掉,会有部分热量累积到下一道熔覆,故熔池深度随着熔覆进行而越来越高;而Hilbert分形式扫描路径的熔池深度较小,在0.02mm~0.10mm之间浮动。

结合不同扫描路径的形变量,可以发现Hilbert分形式的熔池深度是最小,但其形变量却不是最小。总体来看,Hilbert分形式扫描分为上下两个部分。激光束先完成下部区域的扫描,再扫描上部区域。对于单独一个区域来说,Hilbert分形式可以使待熔覆区域进行有效的预热,减少温度梯度,故熔池深度较小。但进行上部区域扫描时,下部区域熔覆已经完成并冷却凝固了。此时上下两个区域会产生温度梯度,从而仍然有一定的形变倾向。

-

(1) 激光熔覆过程中熔池与其附近区域的温度梯度和基材形变量有着正相关的关系。熔覆时,温度梯度越大,产生的热应力越大,基材就越容易产生形变。

(2) 轮廓偏置式和Hilbert分形式熔覆涂层质量均不佳,或是表面不够平整,或是中心会有凹陷,都有着较大的形变倾向,因而不适合用于割刀等薄壁件的激光熔覆;光栅式扫描路径既可以预热下一道单道熔覆,又有足够时间发散多余的热量,熔池温度不至于过高,故所制备的熔覆涂层表面平整,且洁净度高,且对基材的形变倾向最弱,可以满足薄壁件激光熔覆对熔覆涂层质量的要求。

扫描路径对薄壁件激光熔覆涂层形变的影响

Effect of scanning path on deformation of laser cladding coating on thin-walled part

-

摘要: 为了改善收割机割刀等薄壁件在激光熔覆提升性能时容易产生形变的状况,采用Nd:YAG激光加工系统在Hilbert分形式、轮廓偏置式和光栅式的3种不同的扫描路径下分别制备不同的铁基合金熔覆涂层,并取得了基材形变量和熔池深度等相关数据。结果表明,轮廓偏置式扫描路径在中心处的熔池深度最大,为0.75mm,且试样形变量达到了0.30mm;激光熔覆过程中熔池与其附近区域的温度梯度和基材形变量有着正相关的关系,熔池深度越大,温度越高,不同区域之间的温度梯度越大,产生的热应力越大,进而形变的倾向也会越大;光栅式扫描路径熔池深度随时间递增,温度梯度较小,故对基材的形变倾向较弱,且所制备的熔覆涂层质量较好,是适合于薄壁件激光熔覆的扫描路径。此研究对薄壁件激光熔覆具有指导意义。Abstract: In order to improve the current situation that thin-walled part such as harvester cutter are prone to deformation during laser cladding for their performance enhancement, three different Fe-based alloy cladding coatings were prepared by Nd:YAG laser processing system under the scanning paths of Hilbert fractal, contour offset, and grating. The data of the deformation of the substrate and the bath depth were then obtained. The results show that the bath depth at the center of the contour offset scanning path is the largest, which is 0.75mm, and the deformation of the sample reaches 0.30mm; there is a positive correlation between the thermal gradient of the bath and its vicinity and the deformation of the substrate in the laser cladding process. The higher the temperature is, the faster the change is, the greater the thermal stress is, and the greater the tendency of deformation is. The bath depth in grating scanning path increases with time and the thermal gradient is small, so the deformation tendency of the substrate is weak, and the macroscopic feature is the best, which is suitable for the scanning path of laser cladding of thin-walled part. This study has guiding significance for laser cladding on thin-walled part.

-

Key words:

- laser technique /

- laser cladding /

- scanning path /

- thin-walled part /

- deformation

-

Table 1. Chemical composition (mass fraction) of Fe60

specification C B Si Cr Ni W Fe Fe60 0.040~0.045 0.015~0.025 0.020~0.030 0.240~0.300 0.040~0.060 0.020~0.030 balance Table 2. The technological parameters of the laser cladding experiment

parameters power/W spot diameter/mm scanning speed/(mm·min-1) overlapping rate/% powder thickness/mm values 752 0.8 300 25 1.0 -

[1] CHEN X M, WANG H J, ZHOU X L, et al. Laser surface modification technology and research progress[J]. Materials Review, 2018, 32(s1):341-344(in Chinese). [2] CHEN G G, HAN J X, LIU D D, et al. Research of fire resistance ability and fire test of the steel roof truss[J]. Building Structure, 2017, 47(s2):227-231(in Chinese). [3] XING B, CHANG B H, DU D. Effects of process parameters on morphology of laser deposited layer on IC10 directionally solidified superalloy[J]. Transactions of the China Welding Institution, 2015, 36(7):88-92(in Chinese). doi: 10.1179/1432891715Z.0000000002167 [4] LABUDOVIC M, HU D, KOVACEVIC R. A three dimensional model for direct laser metal powder deposition and rapid prototyping[J]. Journal of Materials Science, 2003, 38(1):35-49. [5] MA Y Z, DONG Sh Y, XU B Sh, et al. Optimization of proceeding parameters in laser cladding Fe-based alloy[J]. China Surface Engineering, 2006, 19(1):154-160(in Chinese). [6] ZHANG F Z, SUN W L, WANG K D, et al. Optimization of laser cladding repair process parameters for thin-wall parts[J]. Surface Technology, 2019, 48(1):168-174(in Chinese). [7] WANG L F, SUN Y X, ZHU G X, et al. Optimization simulation of process parameters on the residual stress in 316L stainless steel by laser cladding[J]. Applied Laser, 2019, 39(3): 376-380(in Chinese). [8] ZHANG G, WURIKAIXI A, JIANG H F. Review on deformation control in laser cladding forming process[J]. Hot Working Technology, 2019, 48(2):14-17(in Chinese). [9] LIU T, YANG H O, WANG B, et al. Thermo-mechanical FEM simulation of me laser solid forming with different scanning patterns[J]. Foundry Technology, 2018, 39(7): 1505-1510(in Chinese). [10] HAN H, QI W J, DANG Y X, et al. Effect of path set on laser cladding temperature field and stress and strain field of 304 stainless steel[J]. Hot Working Technology, 2017, 46(12): 148-152(in Chinese). [11] DAI K, SHAW L. Thermal and mechanical finite element modeling of laser forming from metal and ceramic powders[J]. Acta Materialia, 2004, 52(1):69-80. doi: 10.1016/j.actamat.2003.08.028 [12] QI H, YANG M, QI F. Numerical simulation of effects of scanning path on electron beam selective melting process of Ti-6Al-4V[J]. Transactions of the China Welding Institution, 2009, 30(8):5-8. [13] GONG X Y, YOU W, GAO Sh Y, et al. Numerical simulation of temperature field in laser cladding for different scanning path[J]. Journal of North China Institute of Science and Technology, 2016, 13(5):48-54(in Chinese). [14] WANG Y Ch, SUN W L, HUANG Y, et al. Research of decision method of laser cladding sequence selection based on temperature field evaluation[J]. Laser Technology, 2018, 42(5):605-610(in Chinese). [15] ZOU X B, YI D K, GU J J. Research on cracking of laser cladding[J]. Laser Journal, 2010, 31(5):44-45(in Chinese). [16] OUYANG Z Y, LU G J, GUO L, et al. Simulation analysis of temperature distribution of laser welding and calculation of weld penetration depth[J]. Applied Laser, 2018, 38(1):52-57(in Chinese). -

网站地图

网站地图

下载:

下载: