-

浮法玻璃作为表面平滑的薄玻璃制品,是照明和化学工业不可或缺的元器件,在玻璃制品中有着十分突出的地位[1]。切割是玻璃生产过程中的重要环节,切割质量的好坏直接影响了玻璃制品的强度和寿命。传统机械切割首先利用金刚石刀在玻璃表面划线,再施加机械外力折断玻璃。该方法在玻璃表面产生的裂纹和其它缺陷会令玻璃制品的强度降低为原先的60%[2]。

为了提升脆性材料的切割质量,人们提出了许多激光切割方案。其中可控断裂法利用激光加热玻璃后产生的温度场诱导产生高梯度应力场断裂玻璃。对比其它方案,该方案因为切割质量高、加工温度低,具有很高的研究价值[3]。LUMLEY于20世纪70年代首次提出裂纹控制法[4]。TSAI等人对激光切割脆性材料的断裂机制进行了研究[5]。TONSHOFF等人的研究表明:由于CO2激光(10.6μm)在玻璃表面的穿透深度仅为10μm,这使其最多切断厚度为2mm的玻璃[6]。NISAR等人研究了Nd:YAG激光(1.06μm)切割5mm厚度钠钙玻璃时材料内部的温度和应力变化,同时分析了首位裂纹偏移的主要原因[7]。NURSE等人重复扫描冷却实验方案的同时使用有限元模拟分析该方案下的应力变化[8]。WANG等人改良了可控断裂法,利用预制裂纹降低了切割玻璃所需要的激光功率[9]。WANG等人利用热权函数结合有限元模拟的方法,解释了裂纹和光斑间距不为常数的原因,并通过对比不同光斑半径和扫描速率下的裂尖应力强度因子来说明激光参量对裂纹生长的影响[10]。AKRAPU等人利用有限元模拟的方法寻找控制裂纹生长速率的条件[11]。YAHATA等人将热膨胀系数和材料厚度作为对比参量,研究了不同条件下材料断裂的物理状态[12]。中红外激光器作为一个分支,其性能和相关器件一直都是学界关注的对象[13-15]。SOLDATOV等人将锶激光应用于玻璃切割,利用锶激光器主波长(6.45μm)在玻璃内较低的穿透深度(100μm)在多个输出波长的同时作用下产生了光滑的切割端面[16]。

研究表明,波长是决定切割质量的关键因素。10.6μm光束在玻璃内的穿透深度过低容易产生过高的表面温度降低切割质量。本文中通过实验验证了高重复频率(14kHz)下利用连续功率计算6.45μm激光加热浮法玻璃后温度分布的合理性; 对10.6μm激光和6.45μm激光加热玻璃后的温度分布进行了对比和分析; 最后通过切割实验验证了6.45μm激光可以利用热裂法获得高质量的切割端面。

-

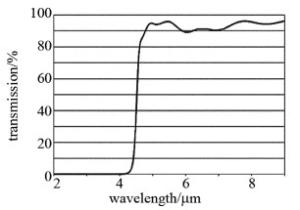

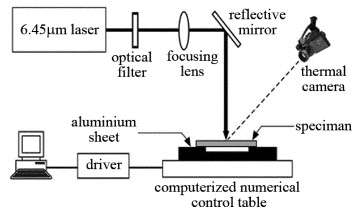

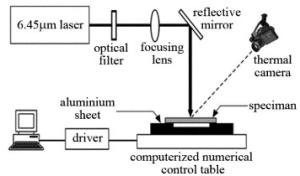

为了研究浮法玻璃在6.45μm激光加热下的温度分布,使用如图 1所示的实验装置。激光器为俄罗斯Tomsk大学生产的Sr-05锶激光器。输出光斑直径18mm,发散角0.75mrad,重复频率14kHz, 最大输出功率3W。输出波长分别为:1.03μm, 1.09μm, 2.60μm, 2.69μm, 2.92μm, 3.01μm, 3.06μm, 6.45μm,其中6.45μm功率占比高达90%。滤光片采用截止波长为4.50μm中红外滤光片,其透射率分布见图 2。通过滤光片后只有6.45μm单波长激光。聚焦镜为焦距200mm的氟化钙透镜,反射镜为K9基底镀金反射镜,加热玻璃材料为洛阳玻璃厂生产的10mm×10mm×1mm浮法钠钙玻璃片。热像仪为testo 890-2红外热像仪,最大测量温度为350℃,时间采样间隔为0.2s。为了让测量结果尽可能准确,热像仪摆放时, 尽可能让镜头直对玻璃表面且发射率调节为0.89(浮法玻璃300℃上下的发射率)。实际测量时,6.45μm输出功率变化范围为1.4W~2.7W,玻璃上表面光斑直径在150μm~250μm之间可调。

将0.15mm厚的玻璃样品置于平台,测量出光束通过前后的功率, 带入到比尔-朗伯定律,发现经过滤光片后,光束在玻璃内的衰减率约为10760m-1,和KITAMURA等人测量的6.45μm激光在玻璃内的衰减率十分接近[17]。通过调节激光输出功率和光斑半径后发现,玻璃在激光照射的过程中并未出现气化现象,当光斑焦平面和玻璃上表面重合时,可以导致玻璃表面熔化,但无法打穿材料产生孔洞。说明实验功率范围内,6.45μm脉冲激光和浮法玻璃作用后, 不会因为脉冲的高峰值功率气化材料。

-

如果将利用连续功率分析光束在材料内的加热效应,并且认为材料的参量各向同性且忽略加热过程中的材料相变,那么可以得到如下方程:

$I(x, y, z) = \frac{{\alpha P}}{{\pi {r^2}}}\exp \left( { - \frac{{{x^2} + {y^2}}}{{{r^2}}}} \right)\exp ( - \alpha z) $

(1) $\rho c\frac{{\partial T}}{{\partial t}} = \frac{\partial }{{\partial x}}\left( {\kappa \frac{{\partial T}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {\kappa \frac{{\partial T}}{{\partial y}}} \right) + \frac{\partial }{{\partial z}}\left( {\kappa \frac{{\partial T}}{{\partial z}}} \right) + I $

(2) $\lambda \frac{{\partial T}}{{\partial n}} = - h\left( {t - {t_0}} \right) $

(3) $T{\left. {(x, y, z)} \right|_{t = 0}} = {T_0}\ $

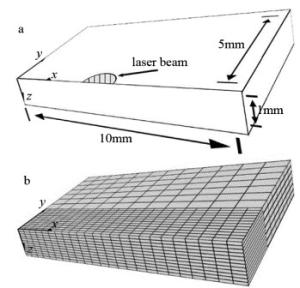

(4) (1) 式描述了激光作为热源时在材料内部的产热分布, 式中, α为吸收系数,P为测量得到的连续功率, r为光束到达材料表面时的光斑半径。(2)式为材料空间温度变化与热扩散和产热的关系, 式中, ρ是密度,T是材料温度,t是时间, κ为导热系数, c为质量热容, I为热能。(3)式为空气对流下材料边界的换热效应, 式中,t0为初始时间,h为表面传热系数,n为折对率。(4)式表示材料内的初始温度, 式中,T0为环境温度(20℃)。由于上述关系在材料参量随温度改变的情况下没有解析解,所以模拟利用有限元模型计算方程描述的温度效应。图 3a为模型示意图,其中光斑在模拟过程中位于坐标轴中心。由于计算过程中温度变化关于光斑中心对称分布,因而将模型尺寸减半为5mm×10mm×1mm,模拟单元选用热学模拟单元solid70。同时光斑附近网格较密,远处网格较疏如图 3b所示。具体模拟参量见表 1[18]。

Table 1. Physical properties of float glass at different temperatures[18]

temperatureT/ ℃ density ρ/

(kg·m-3)thermal conductivity κ/

(W·m-1·K-1)specific heat capacity c/

(J·kg-1·K-1)25 2.43×103 1.06 8.28×102 200 — 1.23 1.01×103 400 — 1.38 1.16×103 500 — 实验过程中玻璃的温度变化范围低于浮法玻璃的转化温度(560℃),材料的导热系数可以当作线性函数近似处理[19]。由于材料对光的吸收率在此温度范围内变化较小,所以近似当作常数处理[20],取实际测量值10760m-1。环境温度为20℃,空气的对流换热系数为0.1W/(m2·K)。模拟和测量的材料温度均普遍小于熔化温度(1040℃), 材料相变导致的热量传递以及材料的辐射热量损失均不考虑。

-

图 4为调节光束直径和功率后相同照射时间下(2s)、静止材料的表面温度的模拟和实验对比。测量和模拟结果之间的误差约为5%,实验和模拟结果基本符合,说明该模型可以很好地仿真材料表面被6.45μm激光照射后、不同激光参量下光斑中心表面温度。

Figure 4. Comparison of the measured and predicted temperatures at laser spot center after 2s exposure of 6.45μm laser with different power and spot diameters

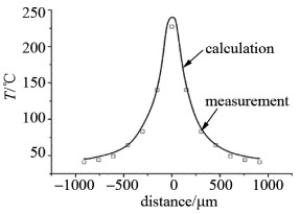

图 5为1.9W、6.45μm激光以250μm直径光斑照射固定材料2s后的径向温度分布。两者较好的一致性说明该模型可以很好地计算材料被激光照射后材料温度的空间分布。

Figure 5. Comparison of the measured and predicted temperatures at laser spot center after 2s exposure of 6.45μm laser at different distances

图 6为材料表面光斑中心温度随时间变化的测量和模拟结果。激光于t=0s时开始以1.5W平均功率照射固定材料中心2s, 随后停止照射,加热过程中光斑直径为250μm。该结果说明,激光照射材料后,初始阶段材料表面温度急速上升,随后由于高梯度的温度分布导致了快速的热量流失,表面温度的增速减缓,撤除光束后,材料温度快速降低。实验和模拟结果说明利用连续功率可以重现激光和材料相互作用后温度在时间上的变化。结合前两项实验结果,连续激光加热模型可以很好地模拟激光和玻璃相互作用时材料的温度分布。

-

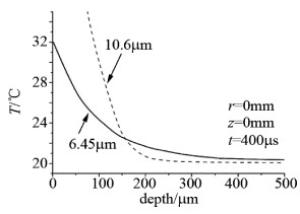

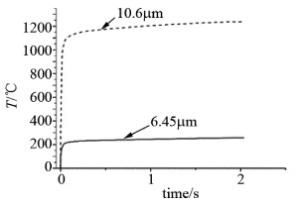

图 7~图 9为模拟对比相同激光参量下10.6μm激光以及6.45μm激光对材料的加热效果。图中光斑半径固定为250μm,激光连续功率为2W。图 7为照射400μs后光斑中心下方材料内部的温度分布。微秒级的时间尺度大幅降低了热扩散对温度分布的影响。图中10.6μm激光的表面温度为108℃,而6.45μm产生的表面温度仅为32℃, 对比环境温度20℃, 两者的变化幅度相差8倍。而在深度为150μm处两者温度相交,随后均逐步趋于环境温度。该图说明10.6μm激光产生热量主要聚集于玻璃表面。根据热传导定律,材料内部温度将始终低于表面温度,所以加工表面温度低于转化温度时,其断裂原因将不会是熔化和软化。图 8为材料被激光照射2s后光斑中心表面温度随时间的变化。图 9为表面温度的径向分布。相同的照射时间作用下, 6.45μm激光产生的表面最高温度为251℃, 而10.6μm激光为1250℃,参考径向分布发现10.6μm激光产生的表面温度场更为陡峭。模拟结果说明:6.45μm激光产生的表面温度低于10.6μm激光,可以防止玻璃被高温损坏。

-

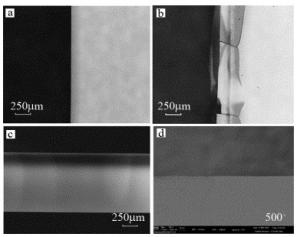

为了验证6.45μm波长切割玻璃的实际能力。在图 1的实验平台中采用了热裂法切割方案:首先用2.1W光束在玻璃边缘预制一个3mm长的裂纹,再用1.8W连续功率、光斑直径205μm的激光以0.5mm/s的扫描速率顺着裂纹方向移动令裂纹生长,最终断裂材料。切割材料为洛阳玻璃厂生产的100mm×100mm×1mm浮法钠钙玻璃片。实验过程中裂纹尖端跟随光斑稳定慢速前移,且两者间距存在微小波动。热像仪测量结果显示,切割过程中玻璃表面温度在350℃附近变化,没有超出玻璃的转化温度(560℃),故切割机制为可控断裂法。切割后玻璃端面上表面形态见图 10a,对比机械切割产生的表面裂纹(见图 10b),6.45μm激光在该参量下切割所得断裂端面的上表面没有烧灼痕迹以及裂纹。使用显微镜可以看到切割截面非常光滑(见图 10c),没有熔化或软化产生的不规则条纹。图 10d为扫描电镜(scanning electro-nic microscope, SEM)放大500倍后的断裂截面形态(光束入射面一侧),图中没有出现烧灼和不规则条纹,实验结果说明6.45μm激光利用热裂法可以获得高质量的切割端面。

-

实验和模拟结果表明,在高重复频率(14kHz)下,利用连续功率计算6.45μm激光加热浮法玻璃后的温度分布具有一定的准确性。相同激光参量下,6.45μm激光相对10.6μm激光产生的玻璃表面温度更低。切割实验结果说明,6.45μm激光可以利用热裂法获得高质量的切割端面。

6.45μm激光加热浮法玻璃后温度分布特性研究

Research of temperature distribution in float glass after heating by 6.45μm laser

-

摘要: 为了提升激光可控断裂法切割玻璃的质量,研究了6.45μm激光照射浮法玻璃后材料的温度变化。利用激光输出的连续功率计算了6.45μm激光照射玻璃后的温度分布,并通过实验验证了该模型的正确性;模拟对比了相同激光参量下6.45μm激光和10.6μm激光加热玻璃后的温度场,通过实验获得了光滑、无表面裂纹的切割样品。结果表明,6.45μm激光产生的表面温度低于10.6μm激光;6.45μm激光可以利用热裂法获得高质量切割端面。该研究对中红外激光玻璃切割的模型建立和方案优化具有一定的帮助。Abstract: In order to improve the quality of glass cut by laser controlled fracture method, the temperature change of material after 6.45μm laser irradiation was studied. The temperature distribution of glass irradiated by 6.45μm laser was calculated by using the continuous laser output power, and the correctness of the model was verified by experiments. Temperature field of glass heated by 6.45μm laser and 10.6μm laser under the same laser parameters was simulated and compared. The smooth and crack-free cutting samples were obtained by experiment. The results show that, the surface temperature of 6.45μm laser is below than that of 10.6μm laser. 6.45μm laser can obtain high quality cutting face by hot cracking. The research is helpful for the modeling and the optimization of mid infrared laser glass cutting.

-

Key words:

- laser technique /

- laser cutting /

- crack controlled method /

- 6.45μm laser /

- float glass

-

Table 1. Physical properties of float glass at different temperatures[18]

temperatureT/ ℃ density ρ/

(kg·m-3)thermal conductivity κ/

(W·m-1·K-1)specific heat capacity c/

(J·kg-1·K-1)25 2.43×103 1.06 8.28×102 200 — 1.23 1.01×103 400 — 1.38 1.16×103 500 — -

[1] LUO Y Q. Research and design of annealing kiln of float glass[D]. Chengdu: Chengdu University of Technology, 2009: 1-2(in Chinese). [2] UNGER U, WITTENBECHER W. The cutting edge of laser technology[J]. Glass, 1998, 75:101-103. [3] NISAR S, LI L, SHEIKH M A. Laser glass cutting techniques-A review[J]. Journal of Laser Applications, 2013, 25(4):042010-042011. doi: 10.2351/1.4807895 [4] LUMLEY R M. Controlled separation of brittle materials using a laser[J].American Ceramic Society Bulletion, 1969, 48(1):850-854. [5] TSAI C H, LIOU C S. Fracture mechanism of laser cutting with controlled fracture[J]. Journal of Manufacturing Science and Engineering, 2003, 125(8):519-528. [6] TONSHOFF H K, OSTENDORF A, KULIK C, et al. Final glass products in one processing step by the means of laser radiation[C]//In Proceedings of the 22nd International Congress on Applications of Lasers and Electro-Optics. Jacksonville, USA: Laser Institute America, 2003: 71-80. [7] NISAR S, SHEIKH M A, LI L, et al. Effect of thermal stresses on chip-free diode laser cutting of glass[J]. Optics & Laser Technology, 2009, 41(3):318-327. [8] NURSE D, PATERSON N, TAWN A, et al. On the numerical modeling of laser shearing of glass sheets used to optimize production methods[J]. Journal of Mechanical Engineering Science, 2004, 218(1):218-229. [9] WANG X H, YAO J H, ZHOU G B, et al. Research of the technology of laser cutting LCD glass substrates based on thermal cracking method[J]. Laser Technology, 2011, 35(4):472-476(in Chinese). [10] WANG Ch G, ZHOU G B, LU Y L, et al. Research of cutting LCD-glass with thermal cracking method based on thermal weight function technology[J]. Chinese Journal of Lasers, 2014, 12(41):1203005(in Chinese). [11] AKARAPU R, SEGALL A E. Investigation of an active stressing technique for delaying fracture during laser cutting of alumina[C]//International Mechanical Engineering Congress and Exposition. Anaheim California, USA: American Society of Mechanical Engineers, 2004, 15: 173-179. [12] YAHATA K, YAMAMOTO K. Crack propagation analysis in laser scribing of glass[J]. Journal of Laser Micro/Nano Engineering, 2010, 5(2):109-114. doi: 10.2961/jlmn.2010.02.0002 [13] LIN H Y, HUANG X H, XU Y Ch, et al. Research progress of graphene passively Q-switched Nd3+-doped lasers[J]. Laser Technology, 2016, 40(2):259-263(in Chinese). [14] XIA J, JIANG G B, ZHAO Ch J. Numerical study on thulium-doped mode-lock fiber laser with high modulation depth of saturable aborsber[J].Laser Technology, 2016, 40(2):259-263(in Chinese). [15] LIU H, FENG L Q. Mid-infrared field phase measurement and attosecond pulse generation[J].Laser Technology, 2017, 41(2):151-158(in Chinese). [16] SOLDATOV A N, MIRZA Y S, POLUNIN Y P. Thermal cleavage of optical glass by strontium-vapor laser radiation[J]. Glass and Ceramics, 2015, 71(12):379-382. [17] KITAMURA R, PILON L, JONASZ M. Optical constants of silica glass from extreme ultraviolet to far infrared at near room temperature[J]. Applied Optics, 2007, 46(33):8118-8133. doi: 10.1364/AO.46.008118 [18] AWAJIHI D, HONDA S, NISHIKAWA T. Thermal shock parameters of ceramics evaluated by infrared radiation heating[C]//JSME International Journal Series A (Solid Mechanics and Material Engineering). Tokyo, Japan: Japan Society of Mechanical Engineerings, 1997: 414-436. [19] YANGS T, MATTHEWS M J, ELHADJ S. Thermal transport in CO2 laser irradiated fused silica in situ measurements and analysis[J]. Journal of Applied Physics, 2009, 106(10):1031061-1031067. [20] YANG S T, MATTHEWS M J, ELHADJ S, et al. Comparing the use of mid-infrared versus far-infrared lasers for mitigating damage growth on fused silica[J]. Journal of Applied Optics, 2010, 49(14):2606-2616. doi: 10.1364/AO.49.002606 -

网站地图

网站地图

下载:

下载: